Un semplice metodo per la stima delle emissioni di solventi organici dagli impianti di verniciatura della sedia

FABRIZIO BOTTACIN

DINO TOSCANI

PREMESSA

Nel cosiddetto “Triangolo della sedia”, un’area di poche decine di chilometri quadrati nel Friuli centro-orientale si producono circa 30 milioni di sedie all’anno, quasi un terzo della produzione mondiale. Le imprese presso le quali si effettuano lavori di verniciatura sono circa un centinaio, con una produzione giornaliera che, per alcune, si limita a 100-150 sedie al giorno, per altre, può superare i 5000 pezzi. Tale produzione comporta un consumo stimato in oltre 10.000 tonnellate/anno di prodotti vernicianti ed un’immissione in atmosfera di almeno 6-7000 tonnellate di solventi organici volatili (SOV), che rappresentano un non trascurabile problema di salute pubblica e di tutela dell’ambiente. Fabrizio Bottacin, ingegnere gestionale e libero professionista che opera nella zona di manzano, e Dino Toscani, tecnico di laboratorio del dipartimento di prevenzione dell’ASL 4 “Medio Friuli” di Udine in questo articolo illustrano un semplice metodo per la stima delle emissioni di solventi organici dagli impianti di verniciatura della sedia.

EMISSIONI REALI

La necessità di stimare in modo attendibile, per quantità e concentrazione, i solventi emessi durante le varie fasi della verniciatura delle sedie è emersa in occasione di un confronto tra imprenditore e struttura pubblica in sede di esame di un progetto per la realizzazione di un nuovo insediamento per la verniciatura di sedie in legno. Nel nuovo stabilimento, capace di una produzione media di circa 1500 sedie al giorno, si prevedeva di trasferire, ampliandola, un’attività esistente ubicata in prossimità di un centro abitato. La stima relativa a quantità e concentrazione delle emissioni, inizialmente formulata dal proponente sulla scorta delle indicazioni ricevute da una società di consulenza, mal si conciliava con i dati derivanti dalle esperienze maturate sul campo nel corso di verifiche ed indagini ambientali sulle attività esistenti. Prima quindi di affrontare l’esame delle scelte progettuali adottate si rendeva necessario quantificare con attendibilità convincente l’entità dei consumi e delle emissioni di solvente. Ne è derivato un attento esame dei fattori e degli aspetti del processo di verniciatura della sedia rilevanti in termini di emissione di solventi. Tale esame oltre a portare ad una migliore conoscenza del ciclo produttivo, ha consentito di giungere a risultati interessanti, utili da un lato per individuare, in concreto, possibili soluzioni per la tutela dell’ambiente interno ed esterno e dall’altro per orientare alcune scelte imprenditoriali e per delineare possibili futuri sviluppi dellestrategie aziendali. Tra i risultati ottenuti va anche annoverato un semplice metodo per stimare le emissioni di solvente che vorremmo illustrare più avanti.

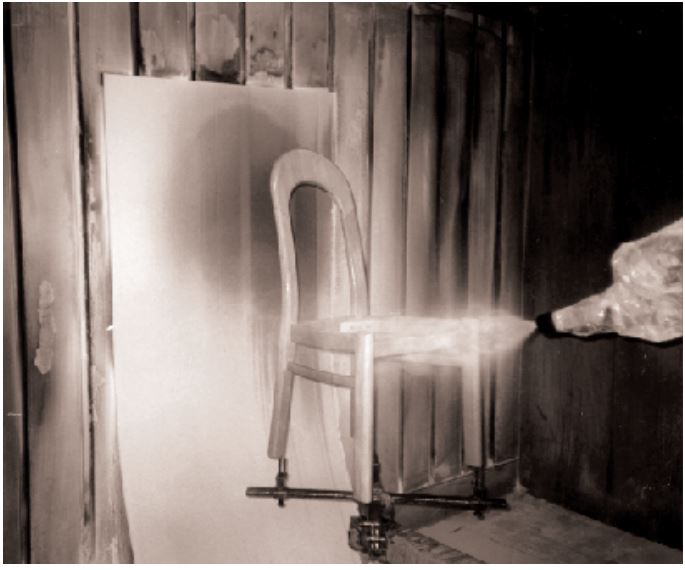

LA VERNICIATURA DELLA SEDIA

Si rende preliminarmente necessaria una breve descrizione del ciclo di verniciatura della sedia in legno, ciclo che prevede, solitamente, le fasi seguenti.

Tinteggiatura

Serve a conferire al legno la tinta desiderata.

Per tale operazione si utilizzano prevalentemente “tinte all’acqua” e “tinte a solvente”, più frequentemente applicate ad immersione, anche se sono abbastanza diffusi altri metodi di applicazione (ad es. spruzzo, flow-coating). Nelle tinte a solvente la frazione volatile (circa il 90%) è costituita per intero da solventi organici volatili (chetoni, glicoleteri); nella frazione volatile delle tinte a base acquosa è quasi sempre presente, oltre all’acqua, una quota parte (fino al 10 % e più) di solventi, di solito glicol-eteri. La scelta tra le due tipologie di prodotto dipende, oltre che dalla colorazione desiderata, da fattori quali il tipo di essenza legnosa, la modalità di applicazione, i tempi di essiccazione imposti dalla organizzazione del ciclo produttivo. All’applicazione della tinta segue l’essiccazione dei pezzi, che vengono lasciati asciugare in appositi spazi. In alcuni casi si fa ricorso a tunnel riscaldati per accelerare l’asciugatura. Val la pena di sottolineare che, data la natura dei prodotti che evaporano durante l’essiccazione, gli spazi destinati all’essiccazione della tinta dovrebbero essere separati dai restanti locali di lavoro e dotati di sistemi di aspirazione.

Applicazione del fondo

Alla tinteggiatura fa seguito l’applicazione di una o più mani di fondo. Attualmente nella stragrande maggioranza dei casi vengono utilizzati fondi poliuretanici. Molto meno diffuso, e comunque riservato a particolari nicchie di prodotto, è l’impiego di prodotti diversi (fondi nitro, poliestere, acrilici). Per quanto riguarda la modalità di applicazione, resta ancora diffusa la spruzzatura pneumatica elettrostatica manuale, specie nelle piccole verniciature, mentre trovano crescente diffusione i sistemi automatici per l’applicazione a spruzzo o per applicazione con sistemi a dischi o a coppe rotanti. L’applicazione avviene solitamente in cabine di verniciatura con aspirazione frontale. Nel caso di impianti a disco si utilizzano cabine chiuse con aspirazione al perimetro. Dopo l’applicazione del fondo le sedie vengono trasferite in spazi appositi per l’essiccazione prima di essere avviate alla fase successiva. Anche in questo caso la necessità di impedire la diffusione dei solventi che si liberano nei locali di lavoro, impone che l’essiccazione abbia luogo in aree separate e munite di sistemi per la captazione e l’espulsione dei vapori di solventi.

Carteggiatura

I pezzi asciutti, dopo l’eventuale stuccatura di piccoli difetti, vengono carteggiati in apposite postazioni munite di banchi o pedane aspiranti che provvedono a captare ed espellere le polveri. Con poche eccezioni la carteggiatura è manuale. Prima di essere avviate alla finitura le sedie carteggiate vengono sottoposte – in apposite cabine aspirate – alla soffiatura con getti di aria compressa che rimuovono il finissimo pulviscolo depositato dopo la carteggiatura.

Finitura

Alla carteggiatura segue l’applicazione di una o più mani a finire. Anche per la finitura si fa prevalente uso di prodotti poliuretanici applicati con sistemi elettrostatici. Mantengono ancora una discreta diffusione le finiture trasparenti ureiche o, per sedie con finitura di elevata qualità, le finiture poliestere. Nel caso della finitura è un po’ meno frequente il ricorso ai sistemi di applicazione automatici. Non si può invece, al momento, rinunciare all’applicazione manuale nel caso di finiture di elevata qualità. Anche la finitura è seguita dall’essiccazione dei pezzi verniciati in ambienti confinati, al termine della quale le sedie possono essere avviate all’imballaggio. Alcuni tipici cicli di verniciatura sono illustrati nelle tabelle 1,2,3 e 4,, nelle quali si riportano anche alcuni dati circa il residuo secco delle miscele pronte all’uso e la composizione di massima della frazione volatile. I valori riportati devono, ovviamente, essere considerati indicativi.

ANALISI DEL CICLO DI VERNICIATURA E CALCOLO DELLE EMISSIONI

Pare opportuno, in via preliminare, precisare che il processo di verniciatura della sedia è influenzato da diversi fattori che incidono sulla quantità di vernice utilizzata per unità di prodotto e sulla sua formulazione. Alcuni di essi sono intrinseci al processo stesso (geometria dei pezzi daverniciare, tipo di essenza legnosa, qualità desiderata del livello di finitura, manualità del verniciatore etc.), altri invece estrinseci ad esso (prestazioni dell’impianto, condizioni atmosferiche, temperatura e umidità dell’aria e del legno etc.). Nell’illustrare gli elementi che condizionano le emissioni di solventi provenienti dalle varie fasi di un ciclo di verniciatura si è reso quindi necessario ricorrere ad alcune semplificazioni e standardizzazioni. Nel caso del progetto cui si è fatto cenno nella parte introduttiva di questo articolo, progetto che riguardava il trasferimento in nuova sede di un’ attività di verniciatura, per poter stimare le caratteristiche delle emissioni si è partiti dai dati ricavati presso l’attività esistente. Nella seconda parte di questo articolo, si illustrerà l’analisi che è stata effettuata a partire da tali dati. In questa sede ci è parso opportuno limitarne la descrizione alla sola fase di applicazione di un fondo poliuretanico trasparente su sedie in faggio. Con opportune correzioni, però, tale analisi può essere estesa alle altre fasi del ciclo di verniciatura oppure a cicli che prevedono l’uso di essenze legnose diverse o di prodotti vernicianti diversi (anche nel caso in cui il solvente entri nel processo di reticolazione del film di vernice) ovvero per sistemi di applicazione diversi da quello a spruzzo; essa inoltre può essere completata tenendo conto non solo della situazione a regime, come in questo caso, ma anche dei periodi transitori di avvio e di chiusura delle operazioni di applicazione della vernice.

CARATTERISTICHE DELL’IMPIANTO

Per l’applicazione della mano di fondo il progetto cui si è accennato nel numero scorso prevedeva:

applicazione di fondo poliuretanico trasparente a spruzzo elettrostatico mediante due robot ad insegnamento

cabina di verniciatura di m 4,5×2,2 m con aspirazione frontale, dotata di un primo filtro a secco e di una successiva sezione di abbattimento ad umido mediante una prima nebulizzazione di acqua nel verso della corrente d’aria ed una seconda nebulizzazione in controlavaggio

portata d’aria effettiva in espulsione dalla cabina di verniciatura di 16.800 Nm3/h.

velocità del fronte d’aria a filo cabina di 0,47 m/sec

trasferimento automatico dei pezzi dalla cabina al tunnel di essiccazione mediante trasporto aereo su bilancelle

parete aspirante verticale lungo il tragitto da cabina a tunnel, portata effettiva di 1320 Nm3/h

tunnel di essiccazione aspirato e riscaldato con unità termoventilante. Portata effettiva dell’aspirazione 7920 Nm3/h.

VERNICE

I dati sulla composizione della vernice sono stati forniti dalla ditta produttrice, mentre le informazioni sulla formulazione della miscela pronta all’uso sono state ottenute presso l’impianto esistente. La formulazione media per la preparazione della vernice da utilizzare per la mano di fondo su sedie in faggio prevede la miscelazione di parte A, parte B (catalizzatore), diluente e ritardante nelle proporzioni di 100:50:20:5. Nel caso della mano di fondo su sedie in frassino le proporzioni dei vari ingredienti passano a 100:50:28:7. Partendo dai dati sulla composizione dei singoli componenti, nelle tabelle 5 e 6 viene illustrata la composizione della miscela pronta all’uso. A titolo di confronto nella tabella 7 si riportano i dati riferiti alla finitura poliuretanica trasparente opaca (50 Gloss), sempre applicata a spruzzo elettrostatico mediante robot. I consumi annui di prodotti vernicianti calcolati a partire dai dati sulla produzione annua di sedie e sulla grammatura di vernice utilizzata per ogni tipo di sedia, differiscono per pochi punti percentuali dai consumi effettivi di prodotti vernicianti ricavati dalle scritture di magazzino (tab. 8 e 9). Questa semplice verifica conferma l’attendibilità dei dati relativi ai consumi unitari di prodotti vernicianti.

EMISSIONI DI SOLVENTI

I solventi emessi durante la verniciatura della sedia possono, semplificando, essere suddivisi in tre frazioni.

Solventi che evaporano prima che la vernice giunga sul pezzo

E’ la frazione di solventi cosiddetti “leggeri” o “rapidi” (prevalentemente acetato di etile e MEK) che servono soprattutto a dare la necessaria fluidità alla vernice e, esaurito il loro compito, evaporano lungo il tragitto tra la pistola ed il pezzo. Vengono captati ed espulsi dalla cabina. L’entità di questa frazione dipende, oltre che dalla formulazione del prodotto pronto all’uso, dalla temperatura, dall’umidità dell’aria, dalla distanza tra pistola (o altra attrezzatura) e pezzo, dalla velocità dell’aria in cabina e, soprattutto, dalla micronizzazione della vernice (più piccole le goccioline, maggiore l’evaporazione). Questa frazione può essere ragionevolmente stimata intorno al 10-15% dei solventi presenti nella vernice pronta all’uso. La quantità di solvente per unità di prodotto che si libera in cabina prima che la vernice vada ad aderire al pezzo è calcolabile con la seguente formula: Q * S * Fr

dove Fr è la frazione di solventi che evapora prima che la vernice raggiunga il pezzo, Q è la quantità di vernice spruzzata per unità di prodotto, RS è il residuo secco della vernice pronta all’uso e S è la frazione solvente della vernice pronta all’uso (S= 1-RS).

Overspray

L’overspray è costituito dalla quota parte di vernice spruzzata che non cade sul pezzo e che quindi va a impattare contro i sistemi di abbattimento della cabina. Se le operazioni di verniciatura sono eseguite correttamente tutto il solvente contenuto nell’overspray viene captato ed espulso dalla cabina. Parametro in un certo modo complementare all’overspray è l’Efficienza di Trasferimento (ET), definibile come la frazione del residuo secco spruzzato che va ad aderire sul pezzo. Spesso si parla dell’efficienza di trasferimento come di una costante tipica del sistema di applicazione della vernice. Tale parametro tuttavia dipende da molti altri fattori tra i quali vale la pena di ricordare la manualità dell’operatore (o, se si preferisce, la programmazione del robot), la regolazione dello spruzzo, la geometria dei pezzi, la loro distanza dalla pistola e, soprattutto, la velocità e la distribuzione dell’aria in cabina. Accade sovente di riscontrare una riduzione dei consumi di vernice, a parità di qualità della finitura, nel passaggio dalla cabina a singolo velo d’acqua alla cabina a secco. Una delle possibili spiegazioni del fenomeno risiede proprio nella disomogenea distribuzione delle velocità dell’aria nelle cabine a singolo velo d’acqua nelle quali si osserva che, in prossimità della cabina stessa, il flusso d’aria si concentra verso il piede del velo d’acqua. I tentativi di misurare l’ET nella verniciatura della sedia non hanno avuto grosso successo. Anche i tentativi di chi scrive non sono stati fruttuosi. Per misurare l’ET è infatti necessario stabilire quanta parte delle variazioni ponderali del pezzo dopo la verniciatura deve essere imputata a variazioni dell’umidità del legno e quanta invece alla vernice depositatasi su di esso, tenendo conto che, in termini ponderali, i quantitativi di vernice depositati sul pezzo sono equiparabili a variazioni di umidità del legno nell’ordine di 1 o al massimo 2 punti percentuali. Lestime checomunemente circolano valutano comunque tra 0,5 e 0,7 (forse ottimisticamente) l’Efficienza di Trasferimento di sistemi di applicazione elettrostatici a spruzzo sulla sedia. Richiamata la simbologia di cui sopra, la quantità di solvente emessa per unità di prodotto, a causa dell’overspray è calcolabile con la seguente formula: Q*S*(1-Fr)*(1-ET).

Essiccazione

Una volta depositatesi sul pezzo le goccioline di vernice si distendono, mentre i solventi continuano ad evaporare. La velocità di evaporazione dipende, oltre che dalla composizione della frazione solvente, dallo spessore del film di vernice, dalla temperatura e dalla velocità dell’aria in prossimità della superficie verniciata. Solitamente l’essiccazione del pezzo verniciato è praticamente completa dopo alcune ore. Se il film di vernice è sufficientemente sottile, si può in prima approssimazione affermare che la quantità di solvente che evapora nell’unità di tempo è direttamente proporzionale alla quantità di solvente presente sul pezzo. Se l’evaporazione è abbastanza lenta, si può anche assumere che, almeno nei primi minuti, la quantità di solvente che evapora dipende linearmente dal tempo. Definita Ev la quantità di solvente evaporato nell’intervallo Dt e Eo la quantità di solvente inizialmente presente sul pezzo, si ha Ev = Eo* k*Dt, dove k è una costante che dipende dalla velocità di evaporazione. Se, in base alle considerazioni fatte nel punto precedente, Eo = Q*S*(1-Fr)*ET allora Ev = Q*S*(1-Fr)*ET*k*Dt. Per k, sulla scorta di considerazioni empiriche, si possono assumere valori tra 0,03 e 0,06.

STIMA DELLE EMISSIONI DALLA “CABINA FONDO”

Poiché nel caso in esame, dopo l’applicazione della vernice, la sedia verniciata resta per circa 0,5 minuti nella zona interessata dall’aspirazione della cabina, la quantità di solventi captati ed espulsi dalla cabina stessa per ogni sedia è data da Q*S*Fr (solventi rapidi)+ Q*S*(1-Fr)*(1-ET) (solventi nell’overspray)+ Q*S*(1-Fr)*ET*k*0,5 (solventi evaporati nei primi 30 secondi).

Nel caso di applicazione di una mano di fondo su sedie in faggio si ha Q=182 g, S=0,65 (si veda sopra). Se si assume Fr = 0,15 , ET = 0,60 e k = 0,04 la quantità di solventi espulsi dalla “cabina fondo” per ogni sedia verniciata è di 17,7+40,2+1,2= 59,1 gr, corrispondenti a circa il 50% dei solventi spruzzati. La stima ben si accorda con i risultati di esperienze condotte in passato, nel corso delle quali si era potuto osservare, appunto, che circa il 50% dei solventi spruzzati vengono espulsi dalla cabina di verniciatura. A regime, considerando che vengono verniciate circa 190 sedie/ora e che la portata effettiva della cabina è di 16800 Nm3/h si può calcolare che dalla “cabina fondo”, nel caso di sedie in faggio, vengano espulsi circa 11,2 Kg/ora di solventi e che la concentrazione media dei solventi nell’aria espulsa dalla cabina sia di circa 0,67 g/Nm3. Mantenendo gli stessi parametri, nel caso di applicazione della mano di fondosu sedie in frassino (Q=143 gr/sedia, S=0,67) la quantità di solvente emesso dalla “cabina fondo” per ogni sedia verniciata può essere stimata in 48 gr, con un emissione di 9,1 Kg/ora ed una concentrazione media di 0,54g/Nm3. Ovviamente, si possono stimare i valori in emissione dalla cabina in caso di valori diversi di ET o di Fr.

STIMA DELLE EMISSIONI DURANTE IL TRASFERIMENTO DELLE SEDIE NEL TUNNEL DI ESSICCAZIONE

Come si evince da quanto sopra illustrato, nei primi minuti che seguono l’applicazione, per ogni minuto si libera una frazione di solvente pari a circa l’1-2% del solvente spruzzato. Se il trasferimento della sedia verniciata dalla cabina al tunnel richiedesse anche solo 2 minuti di tempo, la quantità di solvente liberata durante questo breve intervallo sarebbe rilevante (diverse centinaia di grammi per ogni ora) e comunque in grado di comportare un significativo inquinamento dell’ambiente di lavoro e alti livelli di esposizione delle persone presenti. Più lunghi sono i tempi di trasferimento più rilevante in termini quantitativi è la quantità di solventi liberati in tale fase. Captare efficacemente ed espellere i vapori di solvente che si liberano durante il trasferimento dei pezzi liberi in ambiente di lavoro può essere molto impegnativo dal punto di vista impiantistico. E’ quindi essenziale ridurre al minimo le distanze ed i tempi per il trasferimento delle sedie dalla cabina di verniciatura al tunnel di essiccazione o comunque segregare anche questa fase in modo che i solventi che si liberano possano più difficilmente diffondersi e possano essere più facilmente captati e convogliati.

ESSICCAZIONE IN TUNNEL

Durante la fase di essiccazione in tunnel si può assumere che evapori pressochè completamente la restante quota di solventi. Nell’ipotesi di riuscire ad eliminare le dispersioni durante il trasferimento delle sedie, segregando il tragitto delle sedie e convogliando la relativa aspirazione insieme a quella del tunnel di essiccazione si ottiene che, a regime, con i parametri sopra impostati, il 50% circa dei solventi (pari a 11,2 Kg/ora) viene espulso dal tunnel con una portata di 9240 Nm3/h. In tali condizioni la concentrazione media dei solventi nell’emissione dal tunnel è di 1,22 gr/Nm3.

CONCLUSIONI

Tutti i solventi spruzzati vengono espulsi in atmosfera; i vari parametri sopra esaminati (vernice, sistemi di applicazione, caratteristiche dell’impianto) influiscono sulla ripartizione delle emissioni tra cabina, ambiente di lavoro e tunnel. I solventi emessi e diffusi in ambiente di lavoro verranno anch’essi espulsi all’esterno ripartendosi, a seconda della geometria di locali ed impianti, tra le varie emissioni che contribuiscono al ricambio generale (cabine, tunnel, banchi di carteggiatura, emissioni diffuse dalle aperture). Il rispetto del limite di 50 mg/Nm3 di COT (circa 70-80 mg/m3 di solventi tal quali) nelle emissioni dalla fase di essiccazione, cui si fa riferimento nel DM del 12.7.90 e in molti provvedimenti autorizzatori, è di fatto impossibile a realizzarsi, anche in insediamenti di verniciatura di sedie caratterizzati da bassa capacità produttiva, in assenza di impianti di abbattimento. Le tecnologie disponibili non consentono, al momento, di depurare a costi accettabili gli elevatissimi volumi di aria in gioco, anche alla luce della bassa concentrazione degli inquinanti. Tuttavia, anche nell’ipotesi di riuscire – con opportune soluzioni impiantistiche ed organizzative – a contrarre significativamente le portate d’aria da depurare, il costo della depurazione, con le tecnologie disponibili, porterebbe ad incrementare di almeno il 10% i costi della verniciatura. Di fatto, il limite riferito alla concentrazione di inquinanti, nel caso di attività di verniciatura della sedia, si rivela inadeguato a conseguire un qualsiasi miglioramento sull’impatto ambientale di tali attività. La generale consapevolezza della concreta impossibilità di rispettare i limiti imposti dalla normativa, unita alla facile eludibilità di controlli tutto sommato improbabili, non induce ad alcuno sforzo (con poche ammirevoli eccezioni) per ridurre, in concreto, la quantità e pericolosità dei solventi emessi in atmosfera. Sicuramente più realistici, controllabili ed efficaci risulterebbero limiti di emissione in termini di flusso di massa per unità di prodotto. Nel medio-breve periodo è più probabile che una risposta (anche solo parziale) ai problemi dell’inquinamento da solventi nella verniciatura della sedia possa arrivare dai produttori di vernici e dai produttori di impianti ed attrezzature di verniciatura che dai produttori di impianti di abbattimento.In un ottica di ottimizzazione delle risorse, in futuro, una volta riusciti ad ottenere portate d’aria in emissione più limitate (almeno di un fattore 10), la strada da seguire sarà quella di considerare l’aria in uscita dagli impianti di verniciatura non già come una portata d’aria da depurare ma comearia comburente, con un potere calorico di alcune decine di Kcal/Nm3 da utilizzare in processi termici destinati alla coproduzione di energia elettrica e di calore da utilizzare in loco.

| TAB. 1 SEDIE IN FAGGIO DA TINGEREE VERNICIAREA SPRUZZO CON OPACO TRASPARENTE | |||

| FASE DEL CICLO | RESIDUO SECCO R.S. | FRAZIONE VOLATILE S.O.V. | COMPOSIZIONE DELLA FRAZIONE VOLATILE |

| Tinta all’acqua ad immersione | 10 – 15% | 85 – 90% | Acqua 90 – 95% Glicol-eteri 5 – 10% |

| Fondo poliuretanico trasparente elettrostatico | 30 – 40% | 60 – 70% | Aromatici 40 – 50% Acetati 25 – 30% Chetoni 20 – 30% |

| Finitura poliuretanica | 35 – 45% | 55 – 65% | Aromatici 35 – 45% |

| trasparente elettrostatica | |||

| Acetati 25 – 35% | |||

| oppure | Chetoni 25 – 35% | ||

| Finitura ureica | 35 – 45% | 55 – 65% | Aromatici 40 – 50% |

| trasparente elettrostatica | Alcoli 5 – 10% | ||

| Glicol-eteri 20 – 30% | |||

| Acetati 30 – 40% | |||

| TAB. 2 SEDIE IN FRASSINO DA TINGEREE VERNICIAREA SPRUZZO CON OPACO TRASPARENTE | |||

| FASE DEL CICLO | RESIDUO SECCO R.S. | FRAZIONE VOLATILE S.O.V. | COMPOSIZIONE DELLA FRAZIONE VOLATILE |

| Tinta a solvente ad immersione | 5 – 10% | 90 – 95% | Aromatici 0 – 10% Glicol-eteri 20 – 35% Chetoni 60 – 70% |

| Fondo poliuretanico trasparente elettrostatico | 30 – 40% | 60 – 70% | Aromatici 40 – 50% Acetati 25 – 30% Chetoni 20 – 30% |

| Finitura poliuretanica | 35 – 45% | 55 – 65% | Aromatici 35 – 45% |

| trasparente elettrostatica | Acetati 25 – 35% | ||

| Chetoni 25 – 35% | |||

| oppure | |||

| Finitura ureica | 35 – 45% | 55 – 65% | Aromatici 40 – 50% |

| trasparente elettrostatica | Alcoli 5 – 10% | ||

| Glicol-eteri 20 – 30% | |||

| Acetati 30 – 40% | |||

| TAB. 3 SEDIE IN PINO DA TINGEREE VERNICIARECON OPACO TRASPARENTE | |||

| FASE DELCICLO | RESIDUO SECCO R.S. | FRAZIONE VOLATILE S.O.V. | COMPOSIZIONE DELLA FRAZIONE VOLATILE |

| Tinta a solvente ad immersione | 5 – 10% | 90 – 95% | Aromatici 10 – 20% Alcoli 5 – 10% Glicol-eteri 20 – 30% Acetati 10 – 20% Chetoni 30 – 40% |

| Fondo nitro a immersione | 15 – 20% | 80 – 85% | Aromatici 30 – 40% Alcoli 10 – 20% Glicol-eteri 10 – 15% Acetati 20 – 30% Chetoni 20 – 30% |

| Finitura ureica trasparente elettrostatica | 35 – 45% | 55 – 65% | Aromatici 40 – 50% Alcoli 5 – 10% Glicol-eteri 20 – 30% Acetati 30 – 40% |

| TAB. 4 SEDIE IN FAGGIO O FRASSINO DA VERNICIARE IN LACCATO A SPRUZZO | ||||

| FASE DELCICLO | RESIDUO SECCO R.S. | FRAZIONE VOLATILE S.O.V. | COMPOSIZIONE DELLA FRAZIONE VOLATILE | |

| Eventuale impregnante a solvente applicato a immersione | 15 -20% | 80 – 85% | Aromatici Alcoli Glicol-eteri Acetati Chetoni | 30 – 40% 10 – 20% 10 – 15% 20 – 30% 20 – 30% |

| Fondo poliuretanico elettrostatico | 40 – 50% | 50 – 60% | Aromatici Acetati Chetoni | 35 – 45% 25 – 35% 25 – 35% |

| Finitura poliuretanica pigmentata

Oppure Finitura poliestere pigmentata | 35 – 45%

circa 50% | 55 – 65%

circa 50% | Aromatici Acetati Chetoni

Stirolo Aromatici Chetoni Acetati | 35 – 45% 25 – 35% 25 – 35%

15 – 20% 5 – 10% 5 – 10% 70 – 80% |

| COMPONENTE | PARTI | FRAZIONE VOLATILE % | COMPOSIZIONE DELLA FRAZIONE VOLATILE |

| Parte A | 100 | 55% | Aromatici, MEK, Acetati |

| Parte B | 50 | 68% | MEK, Acetati |

| Diluente | 20 | 100% | Aromatici, MEK, Acetato di |

| cellosolve | |||

| Ritardante | 5 | 100% | Cicloesanone |

| Vernice pronta all’uso | 65% |

TABELLA 5 – Fondo poliuretanico elettrostatico trasparente da applicare su sedie in faggio

| COMPONENTE | PARTI | FRAZIONE VOLATILE % | COMPOSIZIONE DELLA FRAZIONE VOLATILE |

| Parte A | 100 | 55% | Aromatici, MEK, Acetati |

| Parte B | 50 | 68% | MEK, Acetati |

| Diluente | 28 | 100% | Aromatici, MEK, Acetato di cellosolve |

| Ritardante | 7 | 100% | Cicloesanone |

| Vernice pronta all’uso | 67% |

TABELLA 6 – Fondo poliuretanico elettrostatico trasparente da applicare su sedie in frassino

| MANO A FINIRESU SEDIE IN FAGGIO | MANO A FINIRESU SEDIE IN FRASSINO | ||||

| COMPONENTE | PARTI | FRAZIONE VOLATILE % | COMPONENTE | PARTI | FRAZIONE VOLATILE % |

| Parte A | 100 | 55% | Parte A | 100 | 55% |

| Parte B | 50 | 68% | Parte B | 50 | 68% |

| Diluente | 32 | 100% | Diluente | 64 | 100% |

| Ritardante | 8 | 100% | Ritardante | 16 | 100% |

| Vernice pronta all’uso | 67% | Vernice pronta all’uso | 72,6% | ||

TABELLA 7 – Solventi emessi nella mano di finitura

| MANO DI FONDO SU: | SEDIE PRODOTTEPERKG DI VERNICE PRONTA ALL’USO | GRAMMI DI VERNICE SPRUZZATA PERSEDIA | DI CUI GRAMMI DI SOSTANZE ORGANICHE VOLATILI |

| Sedie in faggio Sedie in frassino | 6,2 8,0 | 161 125 | 108 91 |

TABELLA 8 – Consumi di vernice di fondo e solventi emessi per ogni sedia

| MANO DI FINITURA SU: | SEDIE PRODOTTEPERKG DI VERNICE PRONTA ALL’USO | GRAMMI DI VERNICE SPRUZZATA PERSEDIA | DI CUI GRAMMI DI SOSTANZE ORGANICHE VOLATILI |

| Sedie in faggio Sedie in frassino | 5,5 7,0 | 182 143 | 118 96 |

TABELLA 9 – Consumi di vernice di fondo e solvente emesso per ogni sedia