La Regione Lombardia ha assegnato alla USSL N. 6 una ricerca finalizzata sull’ “ottimizzazione della cabina di verniciatura”, per la riduzione dei rischi lavorativi degli addetti esposti a solventi durante le operazioni di applicazione di vernici a spruzzo

INTRODUZIONE

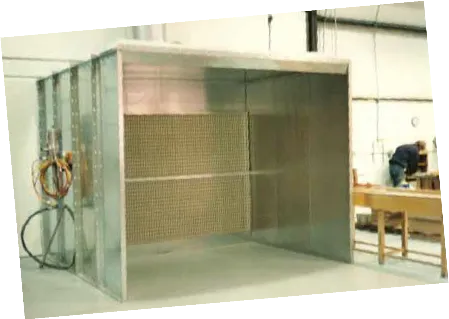

La cabina di verniciatura presenta ancora un discreto rischio per i lavoratori del settore legno, essendo stata finora progettata e costruita quasi unicamente per rispondere a precise esigenze produttive. La ricerca assegnata dalla Regione Lombardia alle USSL di Mariano Comense e Cantù può servire come traccia per la stesura di linee-guida per la costruzione e l’ottimizzazione delle cabine di verniciatura. La verniciatura del legno è la lavorazione a rischio più frequente nel territorio dell’USSL n.6. Per questo motivo il Servizio IPA TSLL ha intrapreso un’indagine nel comparto, dopo l’approvazione da parte degli organismi competenti di uno specifico protocollo di lavoro. L’analisi del comparto comprendeva un sopralluogo, la raccolta di dati sui prodotti utilizzati, le relative quantità, i tipi di impianti utilizzati, misure d’igiene industriale per la quantificazione delle dispersioni di solventi e polveri e visite mediche ai lavoratori esposti. Dai dati emersi è apparsa evidente la necessità di approfondire alcune problematiche specifiche che sono state oggetto della ricerca. In particolare si è posta l’attenzione sugli impianti di verniciatura, così da concordare o quanto meno verificare le “indicazioni” della Commissione Interassessorile della Regione Lombardia sulle attività artigianali e industriali per la lucidatura dei mobili. Data la discreta diffusione delle ditte che svolgono questa attività nel territorio, emerge l’importanza dei provvedimenti che, una volta adottati, potranno comportare anche una riduzione di costi per le aziende. Inoltre lo studio e l’analisi di tali provvedimenti, rappresentano una verifica, anche dal punto di vista scientifico, delle risposte da fornire come Servizi dell’USSL all’utenza. Infatti sono da prendere in considerazione aspetti legati alla utilità e alla fatibilità di ciò che si va ad imporre, avendo sempre come riferimento principale la prevenzione dei rischi per i lavoratori.

CARATTERISTICHE PRODUTTIVE DELLE AZIENDE

Sono state individuate 257 unità produttive che compiono attività di finitura del legno mediante verniciatura, sia a spruzzo sia tramite velatrici. Le operazioni, in queste imprese, vengono effettuate secondo le seguenti modalità:

- 282 in cabina aperta

- 57 in cabina pressurizzata

- 47 in cabina a secco

- 85 con velatrici

- 2 con estrattore elicoidale.Gli impianti in esercizio sono 471 di cui l’82% é costituito da cabine a spruzzo. Per quanto riguarda le vernici utilizzate glo- balmente, la distribuzione è quella indicata nella tabella 1

Il consumo medio di prodotto verniciante è risultato di circa 600 kg/ mese per azienda. L’art.14 della LR 64-65/ 81 recita che l’esercizio delle funzioni in materia di tutela della salute nei luoghi di lavoro dev’essere diretta alla salvaguardia della salute di quanti vi operano. Tale esercizio deve essere volto ai fini della più ampia conoscenza e tempestiva eliminazione dei fattori di rischio, di nocività e di pericolosità esistenti negli ambienti di lavoro. L’azione pubblica in materia deve in particolare essere rivolta:- Allo svolgimento di indagini finalizzate all’accertamento delle cause di nocività e all’individuazione degli strumenti e dei modi di rimozione delle nocività e all’individuazione degli strumenti e dei modi di rimozione delle nocività presenti nei singoli settori, aziende ed unità produttive. -

TIPO DI VERNICE NUMERO DI AZIENDE UTILIZZATRICI T/ANNO DI CONSUMO

- vernici poliuretaniche

204 10111 - vernici poliesteri

89 3164 - vernici alla nitro

113 2499 - vernici acriliche

13 460 - vernici a indurimento acido

2 14 - vernici idrosolubili

20 190 Tab. I – Tipo di vernice e quantità consumata dalle aziende analizzate dalla USSL n. 6

– alla promozione di idonee iniziative nel campo dell’educazione sanitaria, della formazione e dell’informazione di operatori e di lavoratori interessati, anche con l’apporto di università degli studi pubblici e privati di ricerca.

– alla determinazione delle prescrizioni e delle misure atte ad eliminare i fattori di rischio e a risanare gli ambienti di lavoro.IL PROGETTO DI RICERCA

La ricerca ha avuto come obiettivo la diminuzione dell’esposizione al rischio per gli esposti ai solventi nelle operazioni di verniciatura in cabina aperta a velo d’acqua. L’obiettivo secondario è stato quello di valutare la possibilità di riduzione del quantitativo dell’aria da trattare, con minori costi aggiuntivi per le aziende. Per la realizzazione di tali obiettivi è stato costituito un gruppo di lavoro composto da:

- un docente universitario (G. Nano), col ruolo di coordinatore ed un ricercatore esperto in fluidodinamica computazionale (R. Rota) del Politecnico di Milano

- il responsabile della UO Chimica (C. Sala) con il Gruppo Inquinamento Atmosferico costituito da A. Maierna, G. Galliano e P. Geraci del PMIP dell’Azienda USSL n. 7 di Lecco

- gli operatori della UO TSLL del Servizio n.1 dell’Azienda USSL n.6 di Cantù, sede territoriale di Mariano Comense, P. Pozzi, responsabile scientifico della ricerca, P. Torricelli ed i tecnici di igiene M.A. Citterio, G. Bizzozero.

- P. Offredi, direttore di “Professione Verniciatore del Legno”, in veste di rappresentante dei Gruppi di lavoro italiano ed europei che stanno elaborando le norme di sicurezza sulle cabine di verniciatura, ha fornito tutta la documentazione sull’argomento.Le fasi del progetto si possono così riassumere.

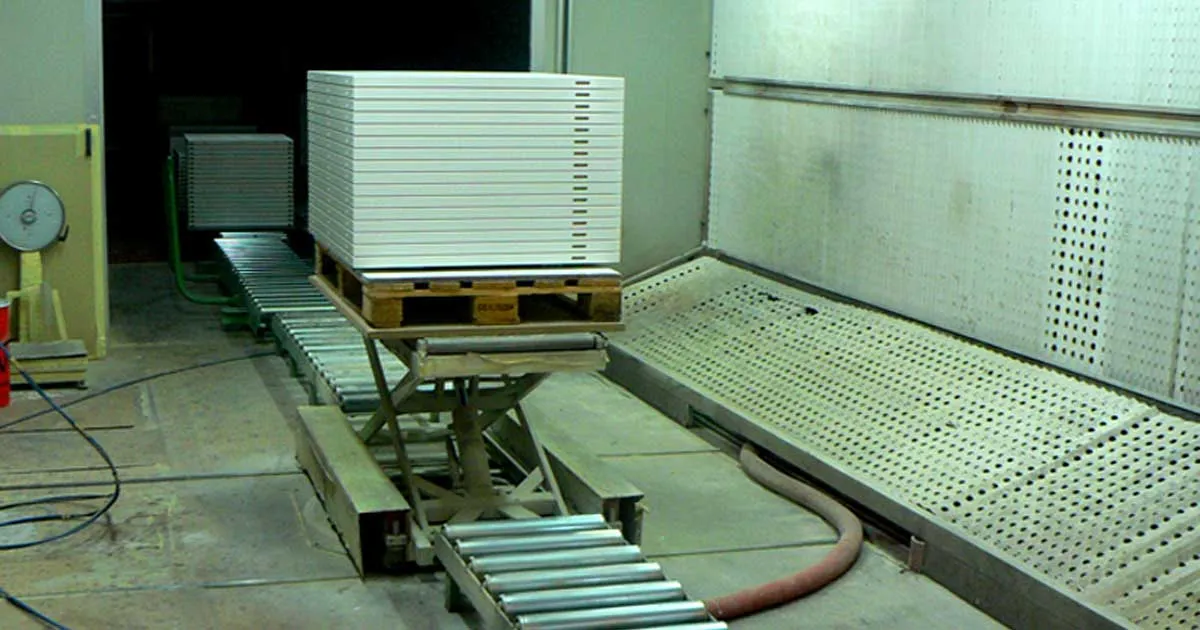

In primo luogo sono stati effettuati incontri con i rappresentanti delle organizzazioni sindacali e degli imprenditori, (industriali, artigianali, piccole imprese) per la presentazione della ricerca e la raccolta delle adesioni. Sono stati inoltre organizzati incontri con aziende produttrici di cabine ed esperti professionisti già operanti nel settore per acquisire la disponibilità a partecipare al progetto. Il Politecnico di Milano ha poi proceduto alla scelta di un’azienda, la Giardina di Figino Serenza, che ha messo a disposizione una cabina a velo d’acqua presso la propria unità operativa.

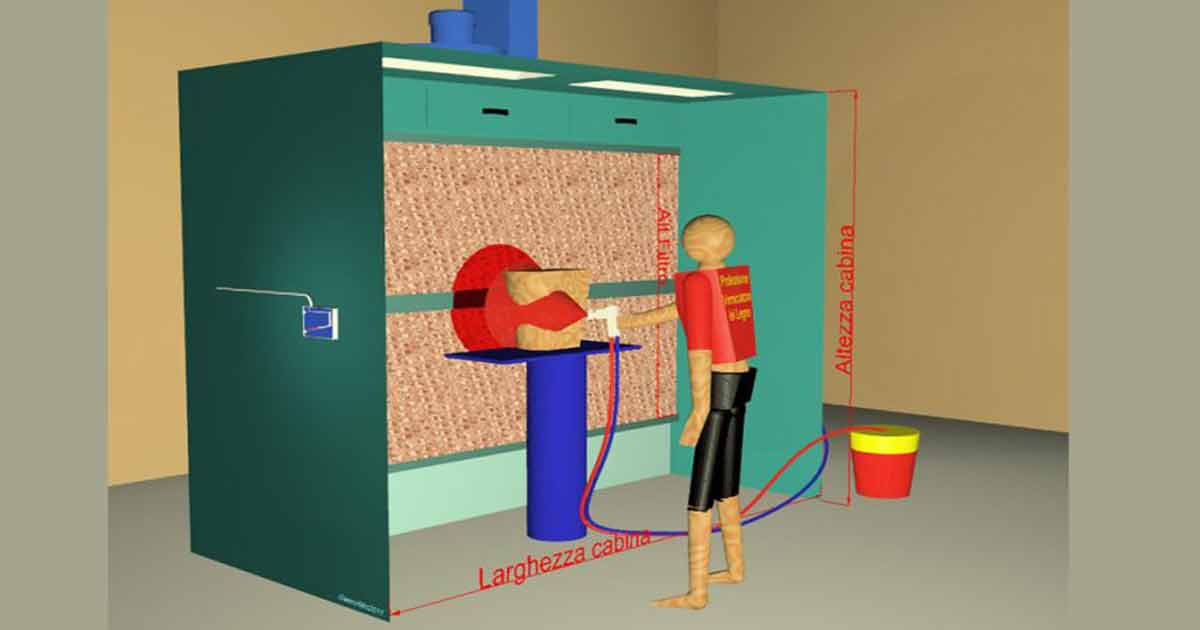

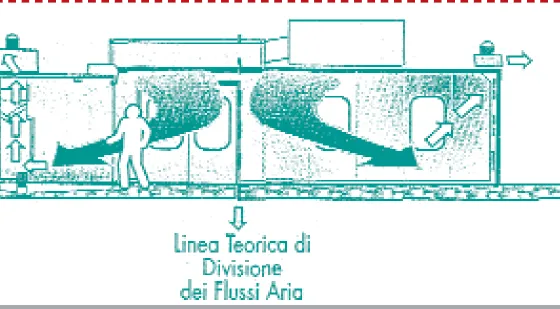

Rappresentazione schematica del parallelepipedo utilizzato per simulare la presenza di un operatore dotato di “braccio” all’interno della cabina In seguito è stato steso un protocollo per la standardizzazione delle verifiche e prove sugli impianti che prevedeva: la standardizzazione delle operazioni svolte dal verniciatore, la scelta del modello di cabina per la prova, la scelta del sistema di applicazione del prodotto verniciante, la scelta del pacchetto di simulazione, la scelta della modalità d’intervento. A questo punto sono state effettuate le rilevazioni della geometria della cabina, in modo da riportare i dati nel programma di simulazione: sono stati rilevati i vettori di velocità dell’aria per le diverse sezioni della cabina a diversi valori di porTata d’aria, si è verificata la rispondenza del modello di simulazione con i dati rilevati in cabina. Si è quindi proceduto a introdurre un inquinante tramite spruzzatura in cabina e ad effettuare il successivo rilievo delle concentrazioni nelle diverse sezioni. Infine si è verificata la rispondenza della distribuzione degli inquinanti con la simulazione. La fase successiva prevedeva la modifica delle portate d’aria, l’introduzione della sagoma dell’operatore, la modifica delle aspirazioni e la verifica della rispondenza con la simulazione dei tre parametri precedenti. Si è poi passati alla modifica, attraverso il modello di simulazione, delle caratteristiche fondamentali delle cabine, al fine di ottimizzare i parametri costruttivi e funzionali dell’impianto. Il progetto si è concluso con una riunione per la messa a disposizione dei dati e la discussione finale di verifica da parte dell’équipe.

CONCLUSIONI

Obiettivo della ricerca è stato quello di ottimizzare le prestazioni delle cabine di verniciatura, utilizzando la simulazione a calcolatore delle condizione ambientali nella zona di lavoro, variando le portate di aspirazione e variando la geometria dei sistemi di immissione e di estrazione dell’aria. Preliminarmente è stata verificata la capacità predittiva del modello utilizzato, confrontando i dati rilevati con una campagna sperimentale con quelli simulati a calcolatore. La buona concordanza dei dati, come riportato nella relazione, permette di affermare che le tecniche di fluidodinamica computazionale possono essere utilizzate nel campo della progettazione e ottimizzazione delle cabine di verniciatura.

L’applicazione del modello di calcolo alla cabina utilizzata ha permesso di definire alcuni punti fondamentali:

- al di sotto della portata di aspirazione di 4.000 m3/ h (0,22 m/sec) le condizioni ambientali nella zona di lavoro peggiorano sensibilmente, mentre al di sopra di tale portata l’esposizione dell’addetto risulta sempre inferiore al TLV-TWA

- lo studio dimostra che al di sopra di una portata di 8.000 m3/ h (0,44 m/sec) le condizioni ambientali non migliorano significativamente; tale risultato permette di limitare le portate di aria in espulsione, con notevole risparmio economico per la realizzazione e la gestione dell’eventuale impianto di trattamento

- lo studio sulle modifiche delle modalità di immissione di aria ha permesso di evidenziare che, sulla cabina in esame, l’aggiunta di eventuali dispositivi per l’immissione forzata dell’aria (flusso laminare) risultano indifferenti e in alcuni casi peggiorativi

- lo studio sulle modifiche delle modalità di estrazione dell’aria ha permesso di evidenziare che modificando delle feritoie di ripresa è possibile migliorare le condizioni ambientali nella zona del velo d’acqua.