Le prove che ogni verniciatore dovrebbe fare per misurare le prestazioni delle vernici, senza dover assumere tecnici o investire in costose attrezzature di laboratorio. Basta solo qualche semplice strumento e un po’ di buona volontà.

Enzo Morandi – CE.R.TO.(Centro Ricerche Toscano)

Pierluigi Offredi – Professione Verniciatore del Legno

COS’E’ L’ADERENZA?

Tutti sanno quanto sia importante l’aderenza di una vernice a un supporto (di solito ce ne rendiamo conto soprattutto quando la vernice si stacca), ma non tutti sanno che ci sono dei metodi e delle norme, per quantificare o misurare questa caratteristica.

La più nota è la UNI EN ISO 4624, una prova di trazione piuttosto complessa da eseguire e per la quale è necessario impiegare uno strumento abbastanza costoso, per cui è consigliabile utilizzare il metodo della quadrettatura, che è sempre una prova di aderenza affidabile, più facile, meno costosa e comunque rapida.

Questo metodo è inserito in varie norme internazionali: UNI EN ISO 2409, DIN 53151 e ASTM D 3359.

A COSA SERVE

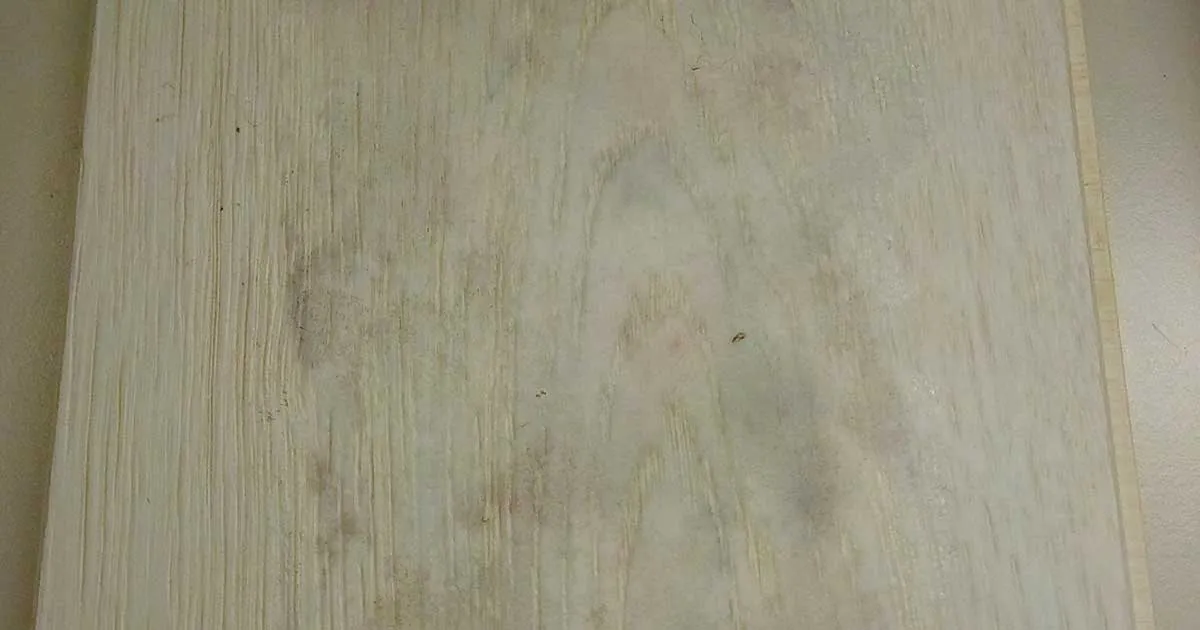

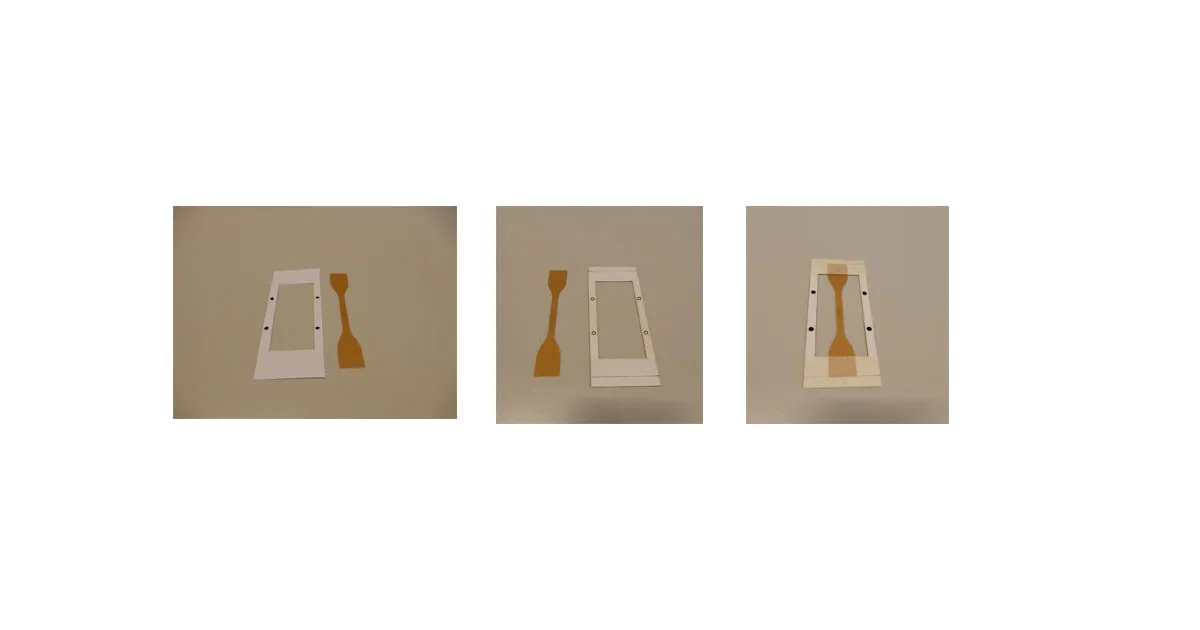

Come abbiamo premesso, questa prova serve a misurare l’aderenza del rivestimento ad un supporto o tra una mano e l’altra. Può essere eseguita sia su un pezzo finito (rovinandolo), oppure su dei provini preparati appositamente con le stesse caratteristiche del pezzo finito.

MEZZI OCCORRENTI PER ESEGUIRE LA PROVA

A seconda dello spessore dello strato di vernice da controllare, sarebbe necessario uno strumento adatto; precisamente: fino ad uno spessore di 60 micron ci vuole un “pettine” con spazi da un mm tra le lame (11 per fare 10 quadretti da mm 1×1 su 10 righe).

Ad esempio, per finiture trasparenti con residuo secco non superiore al 30%, con spessori da 60 a 120 micron, ci vuole un pettine con spazio tra le lame da due mm (6 per fare 5 quadretti da 2x2mm su 5 righe).

Per finiture trasparenti poliuretaniche oppure fondi a basso residuo secco con spessore da 120 a 300 micron, ci vuole un pettine con distanza tra le lame di 3 mm (6 per fare 5 quadretti da 3x3mm su 5 righe).

COSTO DEGLI STRUMENTI

Tra i 120 e i 300 micron ci stanno quasi tutti i fondi trasparenti e pigmentati e buona parte delle finiture pigmentate. Se non vogliono acquistare i tre pettini, se ne può comprare uno da tre mm ed uno da uno, ma se si vuole ulteriormente risparmiare è consigliabile acquistare solo quello da tre mm.

Questi strumenti in effetti sono abbastanza costosi (2-300 euro ciascuno), per cui piuttosto che non fare le prove, si può usare un temperino a lama intercambiabile (“Cutter”) al costo di pochi euro, decisamente ala portata di tutti.

COME SI ESEGUE

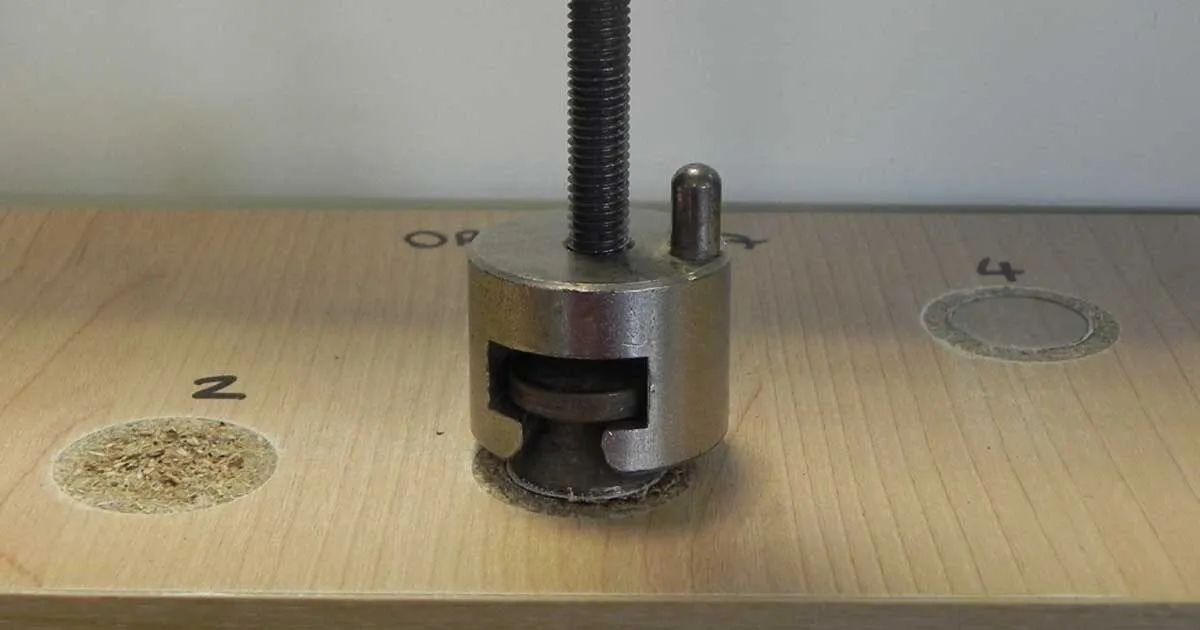

Se si utilizza il temperino, bisogna praticare al pezzo in esame 6 incisioni profonde, arrivando fin sotto lo spessore del prodotto da giudicare.

Per sicurezza, quando si incide, leggermente, il supporto al quale la vernice aderisce, è meglio cercare di mantenere la distanza tra i tagli a 3 mm.

Successivamente bisogna girare di 90 gradi il pezzo e praticare altre 6 incisioni a squadra rispetto alle prime sei, in modo da formare con questi 12 tagli 25 quadretti da mm 3×3.

A questo punto saremo nelle stesse condizioni in cui ci saremmo trovati usando i pettini. Usando questi ultimi bisogna solo stare attenti a mantenerli in piano, altrimenti si potrebbero fare delle incisioni profonde da un lato e leggere dall’altro.

Comunque si siano fatti questi quadretti, è necessario pulirli bene, con una spazzola o uno straccio pulito., assicurandosi che sulla superficie non sia rimasta polvere, grassi o corpi estranei.

Si applica un nastro adesivo trasparente largo almeno 30 mm, strofinandolo bene e pressandolo sul pezzo inciso, assicurandosi che non rimangano imprigionate bollicine d’aria sotto il nastro, che va strappato poi via con un sol colpo, tirandolo con una inclinazione di 60 gradi circa.

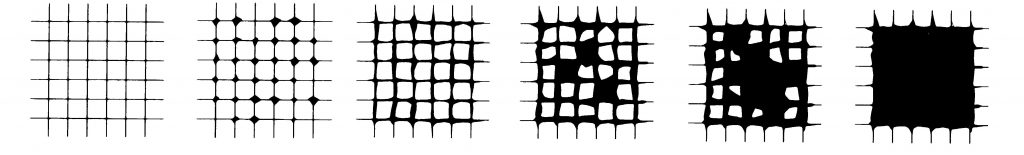

Confrontando il pannello quadrettato con il disegno riprodotto in queste pagine, si può quantificare il difetto.

Chiaramente se si staccano tutti i quadretti non c’è aderenza, se tutto rimane perfetto c’è il massimo dello aggrappaggio.

Questi disegni servono per tradurre in numeri le immagini ottenute dopo lo strappo del nastro adesivo. Il giudizio va da 0 per un’adesione perfetta, a 6 quando tutti i quadretti si sono staccati (per l’ASTM bisognerebbe considerare i voti al contrario, ma noi siamo nazionalisti…).

Difetto n° 1: rotture del 5% circa.

Difetto n° 2: rotture dal 5% al 15%

Difetto n° 3: rotture dal 15% al 35% con qualche quadretto staccato

Difetto n° 4: rotture dal 35% al 65% con diversi quadretti staccati

Difetto n° 5: rotture dal 65% al 95% con moltissimi quadretti staccati

Difetto n° 6: rotture dal 95% al 100% con praticamente tutti i quadretti staccati