Proseguiamo la descrizione delle caratteristiche del legno: i costituenti secondari possono creare inconvenienti nella levigatura del legno, per cui è necessario conoscerli per eseguire in modo corretto le operazioni di finitura

I COSTITUENTI SECONDARI DEL LEGNO

Se consideriamo il legno dal punto di vista della sua composizione chimica, osserviamo che è composto da un complesso di prodotti chimici con peso molecolare elevato e da elementi minerali.

I suoi costituenti principali, che ritroviamo nelle pareti cellulari, sono la cellulosa e la lignina, oltre ad emicellulose e sostanze pectiche. Fra i costituenti secondari ricordiamo, soprattutto in relazione agli inconvenienti che si possono verificare all’atto della levigatura del legno, i tannini e le resine.

I tannini

Fanno parte del gruppo dei composti fenolici e rientrano comunemente nella composizione di tutti i vegetali; possono, infatti, essere contenuti nel legno, ma anche nelle foglie, nelle cortecce, nelle radici e nei frutti.

Sono sostanze solubili in acqua, alcool ed acetone e hanno l’aspetto di sostanze amorfe, con colore giallognolo, rossiccio. Gran parte della loro importanza deriva dall’impiego industriale nella concia delle pelli; viene, infatti, sfruttata la loro capacità di combinarsi con le sostanze di natura proteica delle pelli animali per ottenere il cuoio.

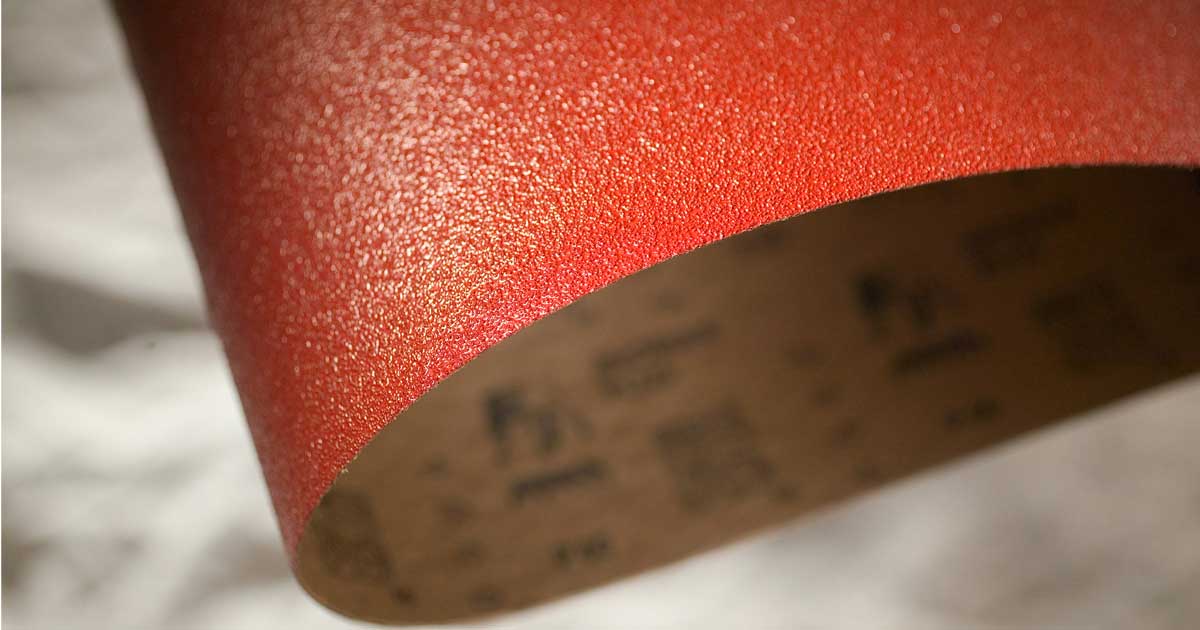

Nella levigatura del legno in cui il loro contenuto è particolarmente elevato, si possono avere difetti dovuti all’insorgere in superficie di colorazioni particolari, dovuti principalmente ad un riscaldamento della superficie per effetto di eventuali eccessivi attriti con l’abrasivo.

Le resine

Si tratta di prodotti di secrezione di alcune piante (conifere, ombrellifere, euforbiacee) di varia composizione chimica, che presentano una consistenza da liquido-densa a vetrosa, con colore variabile dal bianco al giallo scuro e sono insolubili in acqua.

La loro composizione chimica, generalmente complessa, si basa su quattro costituenti principali: oli essenziali, elementi acidi, elementi alcolici, idrocarburi.

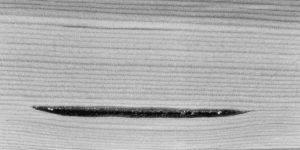

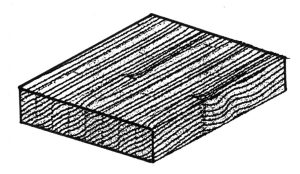

Della formazione della resina sono responsabili particolari strutture tubolari dette “canali resiniferi”, che presentano pareti rivestite di cellule secretrici: la emettono in risposta a particolari stimoli, per lo più di origine traumatica, ricoprendo le ferite dovute ad agenti esterni, oppure formando delle sacche nel caso di lesioni interne (vedi figura 1).

Attorno al nodo delle conifere è frequente l’uscita di resina dopo la lavorazione, che in fase di levigatura del legno provoca spesso notevoli inconvenienti.

PANNELLI E SEMILAVORATI A BASE DI LEGNO

Il limite delle dimensioni e della forma dei tronchi, la presenza di difetti naturali, le diminuzioni dimensionali dovute ai naturali movimenti del legno e le tante lavorazioni necessarie per ottenere un elemento di legno massello di notevoli dimensioni (ad esempio sezionatura, squadratura, fresatura, incollaggio, e pressatura), sono le cause che rendono spesso più difficoltoso e più lungo realizzare oggetti e manufatti con legno naturale e più facile l’utilizzo di pannelli a base di legno.

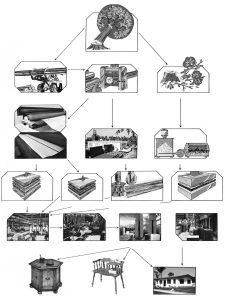

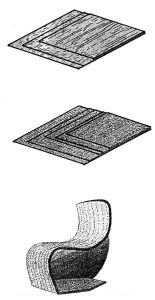

A ciò si aggiunga che nei pannelli a base di legno si utilizzano piccole parti dell’albero (ramaglia, radici e ceppi), di refili e scarti di lavorazione (parti di sfogliati, tranciati e segati (vedi figura 2).

Per evitare gli inconvenienti del legno naturale ci si è orientati a produrre pannelli a base di legno che presentano vari vantaggi:

– bassi scarti di lavorazione, con maggiore razionalizzazione del ciclo di produzione e notevole risparmio sui costi di produzione;

– elementi uniformi, compatti, con superficie piane o curve e senza difetti;

– pannelli di lunghezza, larghezza e spessore in funzione dell’utilizzo;

– notevole varietà di tipi;

– buona stabilità e discreta resistenza meccanica;

– resistenza agli agenti atmosferici;

– pannelli prodotti in serie con proprietà tecniche uguali e costanti;

– facilità di accoppiarli ad altri materiali di diversa natura.

Negli ultimi decenni l’industria ha messo a punto tanti tipi di pannelli e, per questo, si può affermare che esiste un pannello specifico per ogni differente utilizzo: elenchiamo i più comuni.

Listellari e lamellari

Per realizzarli si utilizza sia il legno di pioppo sia di conifere, quali pino, abete e larice. Il legno si riduce in tavolette, listelli o lamelle, per realizzare sia pannelli comuni, per uso di arredo, sia pannelli speciali destinati all’industria edile.

In funzione della composizione si hanno due tipi:

– pannelli monostrato, con spessore compreso tra 14 e 60 mm, che si fabbricano incollando le tavolette o i listelli di larghezza minima di 18 mm e di diversa lunghezza, giuntati con la tecnica del giunto a dita (vedi figura 3);

– pannelli pluristrato, con spessore compreso tra 12 e 60 mm, con struttura a 3, 4 o 5 strati e con le superfici esterne di compensato disposto con la fibratura incrociata agli elementi dell’inserto.

L’incollaggio è funzione della destinazione d’uso: ureico per uso interno, melaminico per uso esterno a tempo determinato o fenolico per uso esterno continuo (vedi figura 4).

Compensati e multistrati

Il compensato si ottiene da sfogliati di legno lavorati con la sfogliatrice, incollati con adesivi sintetici e disposti con le fibre incrociate, in modo da bilanciare ed omogeneizzare il comportamento del pannello, sia durante le lavorazioni, sia durante l’utilizzo.

La differenza tra compensati e multistrati consiste nel numero degli sfogliati: se sono tre il pannello si chiama compensato (vedi figura 5), mentre quando il numero è superiore si chiama multistrato (vedi figura 6).

Con l’aiuto di miscele di collanti sintetiche appositamente formulate, si realizza una vastissima e diversificata gamma di pannelli destinati all’industria dei mobili, dei serramenti, edile, trasporti, nautica, ecc.

I primi pannelli erano costituiti da sfogliati di pioppo e betulla impiegati per realizzare parti di aeroplani; attualmente si producono pannelli utilizzando qualsiasi specie legnosa facilmente sfogliabile.

Rispetto ad altri tipi di pannelli a base legno, i compensati ed i multistrati garantiscono prestazioni tecniche superiori e buona stabilità dimensionale; le viti tengono di più grazie alla conformazione dello sfogliato, caratterizzato da tessuti legnosi lunghi, che si avvolgono facilmente intorno al filetto della vite facendo corpo unico con tutto il pannello.

Grazie alla flessibilità del legno ed al sottile spessore degli sfogliati (da 0,6 a 3 mm) si realizzano compensati curvi e/o sagomati particolarmente apprezzati dall’industria mobiliera, perché consentono di realizzare elementi dalla linea snella e sinuosa, ma anche pannelli altamente resistenti agli sbalzi di umidità e ai microrganismi (compensati marini).

In commercio ci sono tantissimi tipi di compensati e multistrati; grazie alla facilità di trattare le superfici (o tutto l’insieme) con sostanze e prodotti che garantiscono doti di resistenza all’usura, all’invecchiamento, all’umidità, agli insetti ed alle muffe, si può affermare che i compensati hanno raggiunto caratteristiche tecniche e tecnologiche non inferiori ad altri materiali.

Pannelli di particelle (truciolari)

L’idea di ridurre il legno in particelle di piccole dimensioni, si è realizzata nei primi decenni del ‘900 ed è stata un’innovazione che ha contribuito molto a rivoluzionare il comparto dei pannelli lignei.

Grazie alle particolari miscele adesive utilizzate e all’impiego di scarti di lavorazione, piante di piccole diametro ed arbusti a breve ciclo di crescita, i pannelli di particelle (comunemente chiamati truciolari) sono utilizzati in tante attività produttive.

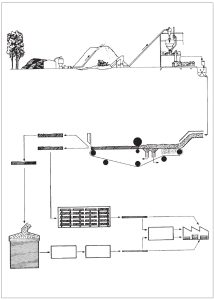

I truciolari si realizzano sia con impianti di pressatura in piano, sia con il procedimento della calandratura, o per estrusione, e questa variabilità ha consentito di produrre pannelli di diversa composizione, con prestazioni tecniche in funzione della destinazione d’uso che possiamo così schematizzare:

– omogenei, con strato unico di particelle di granulometria uniforme e ripartite omogeneamente nello spessore, ottenuto con il processo di calandratura;

– a granulometria progressiva, che si producono con la pressatura in piano e sono costituiti da particelle dello stesso tipo; gli strati esterni sono composti da particelle piccole, mentre lo strato centrale da quelle più grossolane;

– stratificati, che si realizzano con la pressatura in piano e sono costituiti da tre o più strati di particelle che, per ciascun strato, hanno granulometria differenziata;

– da nobilitazione, che si producono con la pressatura in piano e hanno superfici costituite da particelle finissime ed uniformemente distribuite, in modo da garantire un’ottima presa per i materiali da rivestimento con spessore sottile, quali carte melaminiche, fogli di pvc e laminati plastici sottili;

– pannelli estrusi e/o canalizzati, che si producono con presse orizzontali e trafile.

Con la stessa tecnica si producono sia pannelli pieni sia alleggeriti con canali interni. Il maggior utilizzo è nella realizzazione di ante di porte ed elementi per pavimenti rialzati.

Oltre ai pannelli analizzati, si fabbricano quelli resistenti all’umidità (idrorepellenti), quelli resistenti alle muffe, quelli con il basso contenuto di formaldeide (pannelli E1), nonché igniritardanti (che ritardano l’azione del fuoco).

Con i truciolari le lavorazioni meccaniche si svolgono facilmente e, per ottenere migliori risultati, è bene applicare le indicazioni fornite dai produttori di utensili, perché, a differenza di altri tipi di pannelli, la superiore quantità di adesivo potrebbe generare anomalie di finitura.

La facilità di rivestimento è una dote che tutti i pannelli di particelle possiedono e per questo le superfici si rivestono facilmente con tutti i tipi di materiali e con qualsiasi tecnica di applicazione.

Pannelli di fibra

La sfibratura del legno è una tecnica molto antica, che era utilizzata per produrre carta e pannelli da porre sui plafoni dei palazzi.

Per la produzione dei pannelli si utilizzano preferibilmente tronchi, refili e scarti di specie legnose leggere, perché la frammentazione in fibre è più facile e vantaggiosa.

Il processo di produzione prevede che le fibre siano disperse in acqua, per poi essere incollate e pressate a caldo.

L’unità elementare utilizzata è la fibra del legno, la quale, in funzione delle sostanze sintetiche aggiunte e dei trattamenti subiti, consente di ottenere pannelli con caratteristiche tecniche differenziate, predeterminandone l’utilizzo finale.

Considerata la notevole massa di fibre legnose, lo spessore dei pannelli di fibra non è superiore a 10 mm. In funzione della massa volumica (peso) si suddividono in due tipi:

– pannelli non compressi, che hanno massa volumica di 200-400 kg/m3 e si impiegano per rifinire muri e quando è richiesto un buon isolamento termico ed acustico;

– pannelli compressi con massa volumica da 400 a 1.450 kg/m3, che si utilizzano per produrre schienali di mobili, fodere di specchiere, pareti leggere, porte, parti di carrozzerie interne di veicoli, soffittature (i pannelli di spessore sottile – mm 1,5-2 – sono utilizzati anche per le superfici dei tamburati).

Pannelli di fibra a media densità (MDF)

Si conoscono con la sigla MDF (medium density fiberboard) e si producono con fibre provenienti da latifoglie e conifere.

Il processo produttivo è a secco, perché le fibre, prima di essere incollate, distribuite e pressate, si essiccano (vedi figura 7).

Negli ultimi anni hanno avuto un eccezionale sviluppo grazie alle doti di:

– uniformità delle fibre per tutto lo spessore;

– compatta ed omogenea coesione delle fibre, che ha semplificato l’esecuzione di qualsiasi tipo di lavorazione meccanica, delle superfici e dei bordi;

– levigatezza delle superfici, che ha facilitato la finitura, perchè non occorre applicare altri materiali.

I pannelli in MDF possono essere idrorepellenti o igniritardanti e, grazie alle notevoli doti di compattezza, omogeneità, elasticità e duttilità, si utilizzano per realizzare parti e componenti di mobili ed arredi, elementi di serramenti, liste per pavimenti, giocattoli ed oggetti per vari impieghi.

Pannelli compositi

Appartengono a questo gruppo i pannelli la cui struttura è ottenuta assemblando tra loro i differenti tipi di pannelli con materiali di altra natura. Lo scopo della fabbricazione è la realizzazione di manufatti in cui la struttura ed i materiali si scelgono in funzione dell’utilizzo previsto, in modo da aumentare le doti di stabilità, durabilità e gradevolezza d’aspetto. Di seguito si elencano i tipi più comuni destinati all’industria mobiliera ed edile.

Paniforti

E’ il più antico esempio di pannello composito. L’inserto centrale, di spessore superiore a 9 mm, é costituito da tavole, listelli, lamelle, o blocchetti di legno leggero accostati o incollati e con superfici di qualsiasi tipo di pannelli a base legno.

La gamma sul mercato è molto differenziata e di seguito si citano i tipi più comuni:

– pannelli con inserto di tavole di conifera disposte in direzione perpendicolare alle superfici, per compensare gli sforzi e le deformazioni (il maggior utilizzo è in edilizia, come elementi per realizzare casseforme per getti di cemento armato);

– pannelli con inserto di listelli o lamelle di legno leggero, con elementi di sezione uguale disposti in direzione perpendicolare alla fibratura delle superfici (sono leggeri, con buona tenuta delle viti e si utilizzano anche per produrre mobili e serramenti);

– pannelli con inserto a blocchetti di legno tenero, con sezione costante e posizionati con le sezioni trasversali (teste) incollate alle superfici (si curvano senza apporto di calore e possiedono buona resistenza alla compressione a seconda del materiale utilizzato per le superfici; si utilizzano per interni di veicoli – pianali di camion, container e mobili di roulotte – elementi per la nautica, l’aeronautica e l’imballaggio

Tamburati

Sono il primo esempio di pannelli a base legno realizzati in funzione dell’esigenza finale, perché il telaio perimetrale, l’inserto centrale e le superfici si realizzano in funzione delle proprietà stabilite.

Sono leggeri, stabili, e tra gli impieghi più comuni si ricorda la fabbricazione di pannelli per ante e porte, piani e ante di mobili voluminosi; se l’inserto è costituito con materiali isolanti (ad esempio polistirolo espanso), si utilizzano per pareti fonoassorbenti e/o termoisolanti.

Pannelli sagomati e curvati

Per realizzarli si utilizzano tranciati o sfogliati ed a volte listelli, lamelle o fibre lavorate con tecniche di fabbricazione tradizionali o innovative (alta frequenza), che consentono di riprodurre elementi curvati, sagomati e finiti nelle dimensioni volute.

I raggi di curvatura ottenibili possono essere stretti e la facilità di inserire ed amalgamare tessuti, feltri e fibre artificiali (ad esempio fibre di vetro) facilita la plastificazione del legno, garantendo maggiori resistenze tecniche e forme più snelle.

Legno multilaminare

E’ conosciuto con i termini commerciali “ricomposto” o “precomposto”. Si realizza per avere a disposizione materiale ligneo esente da difetti naturali. A seguito della tranciatura di specie legnosa a media densità, tinteggiatura, composizione del blocco e successive lavorazioni di segagione o di tranciatura, si producono elementi con disegni, colori e fogge illimitate.

I tipi di elementi realizzati sono molteplici e possono essere così schematizzati:

– tavola multilaminare, che si ottiene segando il blocco (lo spessore è di 100 mm e le superfici sono costituite da lamine orientate in funzione dell’aspetto, sulle testate si osserva lo spessore dei singoli elementi tinti o naturali);

– segato multilaminare, che si ottiene con la segagione (lo spessore è 5 mm e le superfici presentano lo spessore delle lamine, sui fianchi le lamine sono orientate in funzione dell’aspetto estetico voluto);

– tranciato multilaminare, che è il semilavorato più diffuso (lo spessore varia da 0,2 a 5 mm, mentre la lunghezza e la larghezza sono in funzione del blocco da cui si sono ottenuti);

– bordi e profili multilaminari, che si realizzano lavorando i tranciati e si vendono a rotoli o ad aste.

Tutti i tipi sono verniciabili e per evitare difetti di viraggio di colore ed ingiallimenti, è bene utilizzare vernici antingiallenti ed incolori, addizionate con assorbitori di raggi UV.

Pannelli placcati e controplaccati

La differenza tra placcato e controplaccato è che il primo presenta una sola superficie rivestita con un qualsiasi materiale a base di legno (tranciati, radiche, sfogliati o legno multilaminare), mentre il secondo è rivestito su ambo le facce.

I pannelli si producono per conferire al supporto (spesso un pannello di particelle) superfici esteticamente gradevoli e sono destinati alla realizzazione di componenti di mobili e di rivestimenti di pareti e di controsoffitti.

Pannelli nobilitati

Sono pannelli le cui superfici sono rivestite con materiali di sottile spessore e diversi dal legno. Le ragioni della fabbricazione sono la difficile reperibilità dei legnami pregiati, la necessità di avere superfici con disegni e colori variegati, di costo contenuto.

La gamma di materiali di rivestimento applicati al supporto (in genere un pannello di particelle) è illimitata e di origine sintetica: laminati plastici, carte turapori, carte decorative a base di resine melaminiche, foglie di pvc, di ABS o di polistirolo.

Sono pannelli economici e presentano discrete proprietà di resistenza alle sostanze ed ai liquidi, durezza e facilità di pulizia.

I nobilitati trovano largo impiego per realizzare componenti di mobili economici (ripiani, spalle interne, fondi di cassetti, schienali) e per rivestire plafoni e pareti.

PANNELLI E SEMILAVORATI SPECIALI

Sono molte le aziende che, oltre ai tradizionali tipi di pannelli lignei, realizzano semilavorati speciali. Sono stati messi a punto pannelli e semilavorati che hanno formati, caratteristiche tecniche, finitura e proprietà specifiche in funzione dell’utilizzo.

I prodotti non si possono suddividere in funzione del materiale o della struttura, perché sono compositi, per cui il legno, sotto forma di sfogliato, tranciato, particella o fibra, a volte è il materiale resistente ed altre volte è l’elemento che determina le doti di elasticità e flessibilità.

Pannelli rivestiti

Per quelli rivestiti con materiali plastici si utilizzano foglie di resine poliesteri; possiedono superfici brillanti, elevata durezza, buona resistenza all’acqua, alle intemperie ed ai prodotti chimici.

Per i pannelli rivestiti con tessuti si utilizzano tessuti naturali e sintetici, con finte pelli o riproduzioni di foto: sono destinati ad elementi di basso pregio.

I pannelli prefiniti per la verniciatura hanno superfici rivestite con specifiche carte turapori, pre condensate, allo scopo di facilitare il ciclo di verniciatura-finitura.

I pannelli per laccatura sono realizzati rivestendo il supporto con carte di grammatura da 80 a 120 gr/m2, impregnati con resine che permettono di eseguire cicli di verniciatura tradizionali e U.V.

Per i pannelli rivestiti con polimeri si utilizzano foglie acriliche o a base di polimeri di stirolo o con prodotti vinilici e a base di e.v.a. (etile-vinile-acetato) con cui si realizzano pannelli prefiniti o finiti.

Nei pannelli rivestiti con metalli, a seconda del materiale utilizzato (lamine di alluminio anodizzato o acciaio inox con resine reticolate di vario tipo e foglie di fibre di carbonio), le proprietà del pannello cambiano secondo le esigenze.

Pannelli trattati

Sono impiegati per l’arredamento e per l’edilizia. Il trattamento, oltre a proteggere il pannello da attacchi di insetti e microrganismi, serve a proteggere le fibre legnose contro l’acqua, l’umidità o il fuoco.

I trattamenti si possono eseguire su tutti i tipi di pannelli, sia in superficie sia su tutta la struttura. Nel primo caso si utilizzano finiture filmogene (resine liquide e fenoliche, melaminiche e catramina) e non filmogene (resine epossidiche, acriliche, pvc e polietilene), mentre per il trattamento della struttura si utilizzano le stesse sostanze, con l’aggiunta di eccipienti, cariche e sali minerali.

Pannelli mineralizzati

Sono realizzati per la componentistica strutturale. Il legno, sotto forma di particelle di fibra o filamenti, si assembla al cemento “portland” o alla magnesite caustica, ottenendo un pannello leggero, ma con alta proprietà di isolamento termico ed acustico, discreta reazione al fuoco, facilità di intonacatura, pitturazione e finitura in cantiere.

I pannelli mineralizzati si utilizzano per realizzare controsoffitti, divisori antirumore, rivestimenti interni, pareti attrezzate e piani di mobili che devono garantire una bassa reazione al fuoco.

Pannelli “sandwich”

La composizione è molto semplice e razionale: due superfici (solitamente di compensato o pannello di particelle) ed un inserto termoisolante rigido alla base (esempio polistirolo o polietilene), accoppiato alle superfici con adesivo poliuretanico.

La semplice composizione e la facile installazione direttamente in cantiere, ha consentito di produrre manufatti diversificati, perché la semplice sostituzione dei materiali delle superfici o dell’inserto, permette la realizzazione di altri tipi di pannelli studiati su misura per i vari impieghi.

I pannelli con inserto di polistirene sono utili per realizzare coperture di tetti e pareti divisorie; quelli con inserti di fibre rigide di poliestere rinforzato con fibre di vetro o con pvc si utilizzano nell’industria nautica, perché sono stabili e possiedono buona resistenza alle sollecitazioni e agli agenti chimici.

Se oltre alle caratteristiche meccaniche si deve anche garantire ottimo assorbimento del rumore, resistenza alle vibrazioni, plasticità e leggerezza, l’inserto si realizza con gomme o espansi speciali, che sotto carico non collassano, ma flettono e distribuiscono lo sforzo su una superficie maggiore.

Pannelli migliorati

In prevalenza sono costituiti da sfogliati, i quali dopo la preliminare impregnazione con resine sintetiche ed accoppiati con tessuti sintetici danno origine a prodotti di spessore variabile che, oltre all’elevata resistenza all’acqua, danno ottima stabilità dimensionale e miglioramento delle caratteristiche meccaniche, possiedono eccezionale durabilità e resistenza agli agenti di deterioramento biologici e chimici.

La struttura si realizza in funzione dell’impiego e può essere a stella, ossia con i singoli sfogliati orientati a raggiera o a lamiera, se i due sfogliati di superfici sono paralleli tra di loro e quelli interni disposti con le venature perpendicolari.

I pannelli migliorati si utilizzano in settori molto importanti: aeronautica, trasporti, nautica e per produrre meccanismi, connettori e guide di macchine che debbono garantire massima resistenza, efficienza e durabilità.