Test comparativi sulle prestazioni e i costi dei flocculanti per cabine di verniciatura: non sempre é vero che “chi più spende meno spende…”

Flocculanti per cabine di verniciatura: separare l’acqua dalla vernice

L’“overspray”, nella verniciatura a spruzzo, è quella parte di vernice che, non depositandosi sul pezzo da verniciare, viene persa. Al danno dovuto allo spreco di vernice che non viene utilizzata, si aggiunge la produzione di rifiuti da smaltire tramite ditte specializzate. I flocculanti utilizzati per le cabine all’acqua servono proprio a ridurre questi costi.

Abbiamo più volte sottolineato l’importanza dell’impiego di sistemi che aumentino l’efficienza di trasferimento, cioè la capacità di un sistema applicativo di trasferire la vernice sul pezzo. Abbiamo anche parlato di sistemi di recupero della vernice, che rappresentano un altro importante sistema per ridurre gli sprechi. Siccome però è inevitabile che una parte della vernice venga comunque persa, è necessario conoscere bene i sistemi che consentono di gestire i rifiuti in modo razionale ed economico.

Le cabine di verniciatura a velo d’acqua

In questo tipo di cabine si presentano due problemi:

1) le particelle di vernice disperse in acqua, per il loro elevato potere collante, tendono a provocare ingorghi ed incrostazioni nelle pompe, negli ugelli e nelle tubazioni;

2) l’acqua circolante, destinata a diventare acqua di rifiuto per le sostanze in essa contenute (solventi, pigmenti, ossidi di metalli, ecc.) deve, necessariamente, essere smaltita tramite ditte specializzate.

Si rendono quindi necessari trattamenti di depurazione dell’acqua nella cabina, in modo da avere l’acqua sempre “pulita”, evitando così incrostazioni ed ostruzioni delle tubature, con una conseguente maggiore durata di esercizio e nel contempo diminuire la frequenza di smaltimento delle acque presso le ditte specializzate, con i relativi costi.

I problemi cominciano con le vernici all’acqua

Nel caso di vernici a solvente, esistono sul mercato dei “coagulanti” in grado di “associare” in particelle solide le goccioline di vernice disperse nell’acqua, facendole flottare o depositare all’interno della stessa cabina, dalla quale possono poi venire asportate direttamente con l’ausilio di appositi impianti filtranti, o manualmente. Tali coagulanti possono essere di natura solida (argille) o liquida (alcalini o acidi).

I più comuni flocculanti per cabine di solito sono insolubili in acqua e si presentano al microscopio sotto forma di flocculo. Questi flocculi assorbono le sostanze presenti nelle acque, in virtù della loro elevata superficie interna, che è dell’ordine di 300/400 m2 per grammo. Nel caso delle vernici a solvente il coagulante è influenzato minimamente dalla natura della vernice, sia essa poliuretanica, nitro o poliestere. Nel caso delle vernici all’acqua, invece, questo tipo di trattamento si complica enormemente. Il trattamento non dovrebbe essere eseguito direttamente nella cabina, ma in un apposito impianto a parte, costituito da grandi vasche di flottazione/sedimentazione.

Si utilizzano in genere tre prodotti.

1) Flocculante: è un additivo polimerico, che consente la flocculazione delle goccioline di vernice emulsionate nell’acqua della cabina in minuscoli fiocchi.

2) Flottante/flocculante: è un polielettrolita ad alto peso molecolare, che consente di accelerare il processo di flottazione (galleggiamento in superficie) o flocculazione (deposito sul fondo) dei fiocchi di vernice coagulati in precedenza.

3) Regolatore di PH: è importantissimo assicurare un PH tamponato al valore ottimale di “lavoro” del flocculante, affinché il processo sia sotto controllo e mantenga una buona efficienza nel tempo.

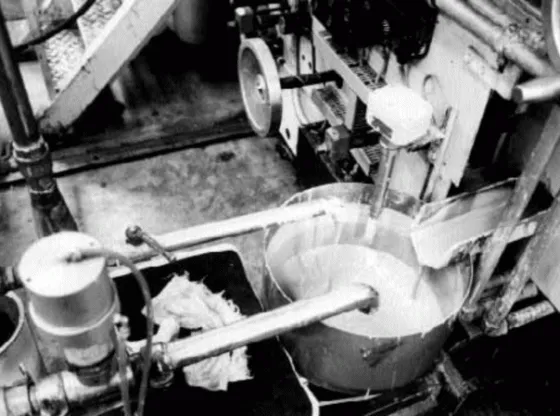

Il processo di flocculazione

L’aggiunta dei vari additivi deve avvenire in apposite vasche. Il processo di formazione dei fiocchi e della loro successiva flottazione/flocculazione è molto lento e influenzato dalla velocità dell’acqua, quindi, per facilitare la separazione, sono necessarie apposite vasche di decantazione con dimensioni notevoli (per due cabine a velo d’acqua occorrono vasche da 4 m3 a 6 m3). Inoltre, il sistema di trattamento descritto, nel caso delle vernici all’acqua è molto influenzato dalla natura del polimero.Questo significa che la scelta degli additivi per il trattamento deve essere fatta sulla base della vernice utilizzata, previa prova di laboratorio.

Se si cambia la vernice all’acqua tali prove devono essere ripetute, in quanto, con molta probabilità, occorrerà cambiare gli additivi che si utilizzavano con la vernice originaria.

Molto spesso il solo prodotto chimico non è sufficiente per un’ottimizzazione del risultato finale, in quanto molto importanti sono sia il sistema impiantistico di depurazione e il recupero dei fanghi, molte volte non adeguati, sia i metodi di trattamento e dosaggio dei prodotti stessi. In considerazione della natura delle vernici a base acqua e la conseguente difficoltà di portare in superficie i flocculi ottenuti, possiamo affermare che il miglior sistema di depurazione sia quello in discontinuo, con il recupero dei fanghi dal fondo dell’ispessitore.

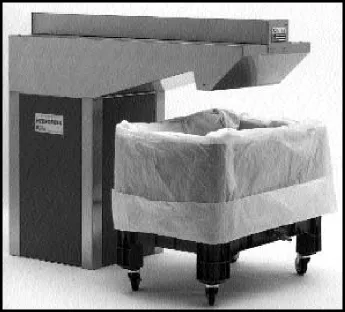

L’impianto di recupero dei fanghi

Il risultato del trattamento è strettamente influenzato dalla concentrazione di vernice in acqua che, se troppo elevata, non permette un’evidente chiarificazione della stessa. Si presenta quindi la necessità di intervenire immediatamente nel trattamento di queste acque, senza aspettare la conclusione dei primi cicli di verniciatura e il raggiungimento di concentrazioni elevate di vernice in acqua. E’ in ogni modo importante mettere in evidenza che nelle vasche delle cabine di verniciatura, dove si spruzzano vernici a base acqua, è indispensabile utilizzare, oltre ai flocculanti, degli specifici battericidi ed antischiuma non siliconici; infatti, l’impianto di recupero dei fanghi di vernice a base acqua, meglio se collocato all’esterno, produce una quantità di fanghi molto superiore rispetto alle vernici a base solvente. Tali fanghi, per la loro natura organica, originano notevoli problemi di cattivi odori. L’impiego di prodotti biocidi permette di combattere efficacemente la degradazione delle componenti delle vernici a base acqua, distruggendo i microorganismi responsabili di questi fenomeni, operando, inoltre, un’igienizzazione degli stessi impianti. Gli antischiuma sono necessari per eliminare la grande quantità di schiuma che si forma a causa del continuo sbattimento dell’acqua.

Le cabine di verniciatura a secco

Attualmente gli impiantisti, per risolvere il problema alla radice, stanno suggerendo, quando si impiegano i prodotti vernicianti all’acqua, cabine a secco, in quanto evitano tutte le problematiche legate alla cabina a velo d’acqua con trattamento chimico. I vantaggi delle cabine di verniciatura a secco sono:

– assenza di additivi (pH regolatore, coagulante, flocculante, antischiuma, battericida);

– minor quantità di rifiuti (solo filtri sporchi con vernice secca, anziché grandi quantità di acqua e di fanghi umidi);

– nessuna dipendenza dalla natura della vernice.

Questo tipo di cabina raggiunge i massimi risultati di efficienza se viene installato un sistema di recupero della vernice.

Conversione di cabine a velo d’acqua in cabine a secco

Per le vernici a solvente la scelta tra cabine a secco o a velo d’acqua va valutata attentamente (Arcobalegno ha realizzato una serie di test comparativi).

Per le vernici all’acqua invece la cabina di verniciatura a secco rappresenta quasi sempre la scelta migliore ed è per questo che molte aziende stanno modificando le loro cabine di verniciatura da acqua a secco. Ricordiamo a questo proposito che la responsabilità del costruttore di cabine di verniciatura ai fini della sicurezza (”Marcatura CE”) decade nel momento in cui vengono effettuate modifiche costruttive. Chi esegue la trasformazione deve fornire tutte le certificazioni necessarie, assumendosi la responsabilità della sicurezza della cabina di verniciatura modificata. Assicuratevi in particolare che venga installato un “pressostato differenziale”, un semplice ed economico strumento che consente di verificare l’efficienza dei filtri, in modo da poter effettuare la manutenzione o la sostituzione al momento giusto.

Il nostro test

Abbiamo invitato tutte le aziende che vendono flocculanti per cabine di verniciatura a fornirci un campione dei loro prodotti, accompagnato da una scheda con le modalità d’impiego.

I flocculanti sono stati provati nelle stesse condizioni e dai risultati abbiamo ricavato il dato che riteniamo sia il più interessante per i verniciatori: il costo del flocculante per Kg di vernice consumato. Come si può facilmente verificare (vedi l’ultima colonna della tabella in basso) il prodotto meno costoso ha dato i migliori risultati, contraddicendo il detto “chi più spende meno spende”, che andrebbe quindi modificato, in “chi più si informa (e confronta) meno spende”. Si conferma in questo modo un altro dato “scientifico”: seguendo le indicazioni di questo test i nostri lettori si sono abbondantemente ripagati il costo dell’abbonamento!

Conclusioni

Al di là dei risultati, va sottolineata e plaudita la trasparenza e la buona volontà delle aziende che hanno partecipato volontariamente al test, in particolare quelle che pur non risultando al primo posto hanno accettato di partecipare con nome e cognome, mentre una tiratina d’orecchi va data all’azienda contrassegnata con il simbolo X, che ha fornito il campione senza autorizzare la divulgazione dei propri dati. Che cosa dovremmo tirare invece alle aziende che non hanno neanche avuto il coraggio di misurarsi con gli altri? Ai verniciatori l’ardua sentenza!

TEST SUI FLOCCULANTI PER CABINE

PROCEDURA ADOTTATA

- Preparazione di 1kg di soluzione all’1%di residuo secco in acqua della vernice“campione” (30,2g di vernice, portata a 1000 g con acqua)

- Agitazione della soluzione per15 minuti.

- Aggiunta del flocculante e agitazione per 5 minuti.

- Verifica volume flocculato dopo 30 minuti di permanenza in cono“Imhoff”.

- Verifica residuo secco eCODdell’acqua separata (il limite per lo scarico in fogna é 500, per lo scarico nei corsi d’acqua é160).

Le prove sono state eseguite alla temperatura di 20°C(+/-2). Le quantità di flocculante impiegate sono state quelle dedotte dalle schede tecniche allegate al prodotto o comunque ricavate da prove sperimentali.

RISULTATI

| Azienda | Stato fisico del flocculante per cabine | Quantità di flocculante aggiunto (g) | Volume solido flocculato (ml/ l) | Residuo secco soluzione chiarificata (%) | COD acqua separata (mg O2 / l) | Costo del flocculante al €/kg | Costo del flocculante per kg di vernice utilizzata in euro |

| C.T.E. | polvere solida | 1,0

3,0

4,0 | 10

250

300 | 0,99

0,37

0,09 | (*) (*) 1.5 | 1.3 | 0.05 |

| X | polvere solida | 0,3

1,0

3,0 | 2

85

850 | 0,90

0,66

0,11 | (*) (*) 1.6 | 4.4 | 0.13 |

| Noxor | polvere solida | 1,0

3,0 | 40

800 | 0,90

0,09 | (*) 3050 | 3.7 | 0.11 |

| Betz | liquido | 1,0

3,0

1,0 (**) | –––

––– 300 | –––

––– 0,06 | –––

––– 850 | 2.4 | 0.09 |

(*) non essendo evidente un separato limpido, la prova non è stata eseguita.

(**) Con questa concentrazione di prodotto verniciante non si è osservata flocculazione in alcuna delle prove eseguite aggiungendo quantità diverse di flocculante (da 2,1 g a 30 g). Su indicazione della ditta richiedente è stata quindi eseguita una ulteriore prova con concentrazione di prodotto verniciante inferiore pari allo 0,23 % di residuo secco in acqua, e un innalzamento del pH con idrossido di calcio. I risultati vanno quindi riferiti a una concentrazione di vernice di circa 1 / 4 rispetto agli altri. Il prodotto richiede l’impiego di un dosatore automatico.