Prosegue la nostra indagine sui consumi degli impianti di ossidazione termica dei solventi emessi dagli impianti di verniciatura

A CURA DELLA REDAZIONE

E’ in programma, nei prossimi mesi, una campagna di monitoraggio sulle prestazioni degli impianti di combustione applicati ai processi di verniciatura, promossa dalla nostra rivista in collaborazione con alcuni enti pubblici di controllo ed alcuni abbonati disponibili. Uno degli obbiettivi di questa indagine è quello di verificare sul campo gli effettivi consumi energetici dei combustori, specificamente per quanto riguarda le voci “combustibile ausiliario” (generalmente metano) ed “energia elettrica”. Abbiamo ritenuto necessario approfondire questi aspetti per cercare di dirimere la delicata questione sulla “veridicità” dei consumi dichiarati dagli impiantisti in sede di offerta tecnico-commerciale, rispetto ai valori effettivi riscontrabili durante l’esercizio a regime dell’impianto. Più di una volta infatti, ci è giunto il lamento di utilizzatori che consumano più metano di quanto preventivato in fase di acquisto ma, fino ad ora, non siamo mai riusciti ad avere a nostra disposizione dei dati analitici che confermassero la correttezza di tale affermazione. L’impostazione metodologica della ricerca prevede, ove possibile, il confronto tra le stime preventive fornite dal costruttore ed i valori analitici rilevabili sul campo. Ulteriore obbiettivo della ricerca, è quello di verificare la “bontà” della formula presente nella Norma UNI 10996-2 (“Impianti per l’abbattimento dei composti organici volatili: criteri e requisiti per l’ordinazione, la fornitura, il collaudo e la manutenzione – Parte 2: combustione termica, catalitica, rigenerativa”), elaborata, discussa ed approvata da un cospicuo numero di tecnici in rappresentanza di impiantisti, utilizzatori ed enti di controllo; la “bontà” ricercata consiste nello stabilire se tale formula possa effettivamente considerarsi rappresentativa dei casi reali e, quindi, valido strumento operativo attraverso cui operare confronti e verifiche in fase preventiva. Il problema principale nello stabilire se quanto dichiarato in sede di offerta sia o non sia congruo con quello che sarà il consumo reale, risiede nel fatto che la stima dei consumi dipende da una molteplicità di fattori (il rendimento di recupero termico, il potere calorifico dei VOC e del metano, la portata d’aria comburente, le caratteristiche del riempimento nei rigenerativi, solo per citare i più importanti) che spesso risultano (volontariamente o involontariamente) calcolati in modo impreciso e, di conseguenza, tali da fornire un valore sottostimato del parametro in oggetto.

Per focalizzare meglio la questione, si presentano alcuni esempi di come il discostarsi delle condizioni operative reali rispetto a quelle di progetto, comporti necessariamente la variazione dei consumi stimati:

un maggior valore della temperatura iniziale dell’aria di processo, a parità di tutti gli altri parametri, produce una riduzione dei consumi di combustibile;

un maggior valore della temperatura di combustione, a parità di tutti gli altri parametri, produce un aumento dei consumi di combustibile

un maggior valore della portata d’aria di processo, a parità di tutti gli altri parametri, produce un aumento dei consumi di combustibile

un maggior valore della portata d’aria di combustione e/o di lavaggio, a parità di tutti gli altri parametri, produce un aumento dei consumi di combustibile

un maggior valore del recupero termico, a parità di tutti gli altri parametri, produce una riduzione dei consumi di combustibile

un maggior valore del pci (potere calorifico inferiore) medio reale dei VOC, a parità di tutti gli altri parametri, produce una riduzione dei consumi di combustibile.

il valore di umidità relativa presente nell’aria di processo, a parità di tutti gli altri parametri, incide sui consumi di combustibile in modo direttamente proporzionale: maggiore è l’U.R. e maggiore é il consumo di combustibile. Torniamo alla congruità dei dati. Una recente indagine preliminare su questa problematica ci ha mostrato chiaramente che, in definitiva, ogni impiantista usa la sua propria “formula magica” (più o meno empirica) per il calcolo preventivo dei consumi e che non è così inconsueto riscontrare stime di consumo anche di molto differenti tra loro in proposte di società concorrenti che rispondono alla medesima richiesta dell’utilizzatore, anche a parità di tipologia di impianto. Se ci mettiamo nei panni dell’utilizzatore, non si può pensare che egli sia in grado di entrare nel merito delle formule utilizzate da ogni costruttore; riteniamo che quello di cui necessita sia una “chiave universale” che lo aiuti nella comprensione di ciò che gli viene presentato e che gli serva per testare l’”affidabilità” del fornitore. In quest’ottica, ed in attesa dei risultati della campagna di monitoraggio, abbiamo provato ad estrapolare dalla formula UNI una “formula semplificata”; essa, rispetto all’originale, trascura due termini:

quello relativo alle perdite energetiche verso l’esterno che, in funzione delle tipologie impiantistiche e dei materiali utilizzati, può raggiungere valori fino al 10% del consumo complessivo, di cui si può tenere conto a posteriori;

quello relativo alla portata d’aria di lavaggio, in quanto quest’ultima operazione (presente solo nei rigenerativi) ha una durata breve e quindi il suo contributo al consumo complessivo è quasi trascurabile (pochi punti percentuali).

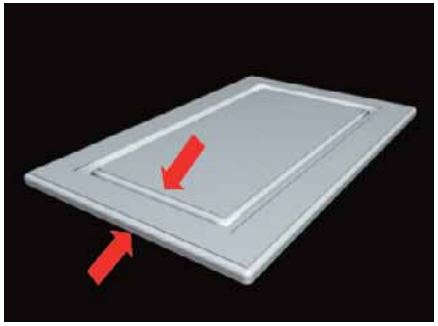

Questa semplificazione è dovuta al fatto che generalmente i valori di tali parametri sono difficilmente presenti nelle offerte commerciali e non sempre gli impiantisti forniscono, su richiesta, dati precisi. Applicando la nostra “formula semplificata” ai parametri di progetto presenti su alcune proposte tecnicocommerciali che abbiamo avuto in visione, si sono ottenuti i risultati visibili sulle schede da A a G nella colonna “formula UNI semplificata”. L’evidenza maggiore che si ricava da questo confronto è che la congruità dei dati la si riscontra solo per i combustori termici recuperativi associati ad un rotoconcentratore (schede D ed E) e, in un unico caso (scheda B), per i termici rigenerativi. Sembrerebbe a prima vista che, nei casi di incongruità, i calcoli vengano effettuati considerando la sola aria di processo e non anche l’aria comburente, pur dichiarata nell’offerta come presente. A parte la scheda C1, si può infatti vedere come nelle altre tre successive schede (A1, F1, G1) il dato ricalcolato senza l’aria comburente si avvicina a quello fornito dall’impiantista, anche per la voce “consumo a C=0” che, come vedremo più avanti, deve invece essere calcolato tenendo conto dell’aria comburente. Svista o “strategia commerciale di vendita”? Non esprimiamo giudizi in merito ma, per correttezza, va puntualizzato il fatto che la portata dell’aria comburente (grazie ai dispositivi bruciatore-aspiratore “modulanti”) può variare in funzione della richiesta di combustibile al bruciatore la quale, a sua volta, varia in funzione della richiesta energetica e cioè, in definitiva, della concentrazione di VOC nell’aria di processo; di conseguenza, a volte risulta più semplice, per i costruttori, indicare il valore della portata nominale del ventilatore di aspirazione, anche se il consumo viene calcolato tenendo conto di quella prevista per la concentrazione di progetto: sembrerebbe questo il caso della scheda C-C1. La nostra “formula semplificata”, dunque, non riesce ancora a fornirci la soluzione del problema, soprattutto se non si riescono ad ottenere dati “attendibili” dai costruttori. Ma torniamo ancora una volta alle incongruità riscontrate: interpellati sulla questione, alcuni impiantisti ci hanno risposto che, in realtà, l’unico dato valido e certo che l’utilizzatore dovrebbe prendere in considerazione è quello stimato in assenza di VOC nell’aria di processo (cioè a concentrazione = 0 mg/Nm3) e calcolato per una portata d’aria complessiva comprendente, oltre all’aria di processo, anche l’aria comburente e quella di lavaggio (se presente). Analizzando di nuovo le schede (penultima riga) secondo queste indicazioni, vediamo che anche in questo caso le incongruità permangono (schede A, F, G, anche in comparazione con le schede A1, F1 e G1), ad esclusione delle schede D ed E (ma i termici recuperativi, per loro configurazione, non necessitano né di aria comburente né di aria di lavaggio); nelle schede B e C il dato del costruttore non viene addirittura citato. La confusione aumenta a causa delle incoerenze tra quanto dichiarato verbalmente e quanto effettivamente scritto nelle offerte (ma può essere che, a volte, queste ultime vengono stilate solo dai “commerciali” all’insaputa dei “tecnici”?). Qualcuno degli impiantisti ci ha suggerito un diverso approccio: se proprio si vogliono fare dei calcoli per verificare la correttezza delle stime, è meglio considerare il combustore come una scatola chiusa (nel senso che non ci deve interessare di cosa succede al suo interno); la stima del consumo di combustibile (K) risulta allora proporzionale al prodotto della portata d’aria al camino (cioè la portata complessiva, somma di tutti i termini in gioco) per la differenza di temperatura tra ingresso e uscita:

K = Pt * 0,32 * (Tu – Ti)

pci metano

Riteniamo però che tale approccio possa risultare sufficientemente valido per verificare a posteriori (cioè ad impianto installato e funzionante a regime) sia l’attendibilità di quanto dichiarato in offerta che l’eventuale affidabilità della nostra “formula semplificata”; ed è quello che ci proponiamo di fare attraverso la campagna di monitoraggio in programma. A priori invece, cioè prima dell’eventuale acquisto, non ci sembra che essa possa fornire, all’utilizzatore, garanzie certe di controllo della congruità delle offerte, in quanto soprattutto il parametro Tu può, nella realtà operativa, differire di molto da quello di progetto, a seconda di come l’impianto viene progettato, realizzato e condotto. La sensazione vivida che ci pervade a questo punto è che ci sia una diffusa “volontà” a non fare eccessiva chiarezza su questi temi. Che fare allora, visto il quadro di incertezza che permane sotto i nostri occhi? Per ora, forse, la cosa più sensata è quella di cercare di individuare un intervallo di valori attendibili, all’interno del quale collocare una stima verosimile del probabile consumo effettivo di combustibile e con il quale effettuare il confronto con il consumo dichiarato dall’impiantista. In quest’ottica, il primo passo è quello di definire i possibili valori di consumo “minimo” e “massimo” che, in condizioni di impianto a regime, delimitano l’intervallo cercato. Il “consumo massimo” di combustibile (Kmax) può essere individuato come quello relativo alla condizione di assenza di VOC nell’aria di processo, già vista in precedenza. Tale valore dipende fortemente dall’efficienza di recupero termico (dello scambiatore di calore – nei recuperativi, o del riempimento – nei rigenerativi) e dalla temperatura di combustione; inoltre, in questa condizione, la portata d’aria comburente è da considerarsi anch’essa massima. Poiché i VOC nell’aria di processo contribuiscono alla riduzione dei consumi (svolgendo essi stessi la funzione di combustibile), il “consumo minimo” di combustibile (Kmin) è individuabile con quello che si ottiene nella condizione di auto-sostentamento dell’impianto: quella condizione cioè, caratterizzata da una concentrazione di VOC tale da non necessitare dell’apporto di combustibile ausiliario e, di conseguenza, dell’apporto di aria comburente, poiché la combustione può avvenire in assenza di fiamma (anche se, nella realtà operativa, raramente la fiamma viene completamente spenta; essa viene ridotta al minimo per poter essere subito pronta in caso di necessità: ciò comporta un inevitabile consumo di combustibile, generalmente inferiore a 3-5 Nm3/h). Rappresentando graficamente quanto sopra definito, con il consumo sulle ascisse e la concentrazione di VOC sulle ordinate, possiamo vedere come l’intervallo ricercato sia quello individuato dal segmento che unisce i punti A e B di Figura 1 e 2:

il punto A rappresenta la condizione di “consumo minimo” caratterizzata da Cmax e Pc = 0 Nm3/h

il punto B rappresenta la condizione di “consumo massimo” caratterizzata da C = 0 mg/Nm3 e Pcmax dove Pc = Portata aria comburente

Va subito precisato che un grafico così costruito è valido solo ed esclusivamente per dati relativi a singoli impianti, caratterizzati da specifici valori per i parametri di progetto; con esso non si possono fare confronti tra impianti caratterizzati da valori differenti dei parametri di progetto.

La sua utilità pratica immediata risiede nel fatto che con esso l’utilizzatore può verificare in tempo reale se i dati forniti dall’impiantista nella propria proposta tecnico-commerciale sono tra loro coerenti o no. La condizione necessaria per tale verifica è quella di pretendere che l’impiantista fornisca i seguenti dati di progetto:

- il consumo di combustibile in assenza di VOC

- la portata d’aria comburente in condizioni di assenza di VOC

- la concentrazione di autosostentamento

- il consumo di combustibile alla concentrazione di progetto.

Con questi dati può essere costruito il “grafico di verifica e valutazione”. Due esempi sono riportati in figura 1 ed in figura 2. Nel primo esempio, relativo alla scheda A, si può notare come i dati forniti dal costruttore risultino incoerenti; infatti, il dato di consumo alla concentrazione di progetto (1,5 g/Nm3) fornito è pari a 50 Nm3/h (punto C nel grafico), mentre per essere coerente con gli estremi dell’intervallo dovrebbe essere pari a 84 Nm3/h (punto C’ nel grafico): valore, quest’ultimo, molto più vicino, tra l’altro, al dato calcolato mediante la nostra “formula semplificata”. In questo caso, il suggerimento che ci sentiremmo di dare all’utilizzatore è quello di cercare di approfondire meglio la questione assieme all’impiantista. Il secondo esempio, relativo alla scheda B, dimostra invece che i dati forniti sono coerenti, in quanto il dato di consumo alla concentrazione di progetto (punto C nel grafico) ricade perfettamente nell’intervallo di verifica (ed è praticamente coincidente con quello calcolato mediante la nostra “formula semplificata”). L’affidabilità della proposta risulta, in questo caso, senz’altro maggiore, almeno in prima analisi. Come parziale conclusione a questa dissertazione, ci sembra di poter dire, per prima cosa, che quello del “grafico di verifica e valutazione” possa essere un semplice e valido strumento preliminare per testare l’affidabilità dell’offerta ricevuta, il cui utilizzo non richiede particolari conoscenze teoriche e/o approfondimenti della materia in oggetto; secondariamente, che la nostra “formula semplificata” possa anch’essa costituire un semplice e valido strumento, a condizione di riuscire ad avere a disposizione valori attendibili per i parametri di progetto, con i quali effettuare i calcoli di verifica. In attesa dei risultati del monitoraggio, per ora ci fermiamo qui, sperando di aver dato un piccolo contributo alla chiarezza.

Figura 1 – Grafico di verifica e valutazione: esempio 1

Figura 2 – Grafico di verifica e valutazione: esempio 2

| SCHEDA A – COMBUSTORE RIGENERATIVO A 2 CAMERE | |||

| Parametri di processo/progetto | Formula UNI semplificata | Dato di progetto | |

| Portata aria processo (Nm3/h) | 50.000 | ||

| Temperatura aria processo (°C) | 40 | ||

| Temperatura ambiente (°C) | 25 | ||

| Pci combustibile ausiliario | 8.200 | ||

| (metano) (kcal/Nm3) | |||

| Pci medio VOC (kcal/kg) | 7.000 | ||

| Portata aria comburente (Nm3/h) | 1.100 | ||

| Recupero termico (%) | 92,0 | ||

| Temperatura di combustione (°C) | 720 | ||

| Concentrazione (g/Nm3) | 1,50 | ||

| Consumo combustibile (Nm3/h) | 78 | 50 | |

| Consumo comb. a C=0 g/Nm3 (Nm3/h) | 142 | 134 | |

| Autosostentamento (mg/Nm3) | 4 | ||

| SCHEDA B – COMBUSTORE RIGENERATIVO A 2 CAMERE | |||

| Parametri di processo/progetto | Formula UNI semplificata | Dato di progetto | |

| Portata aria processo (Nm3/h) | 15.850 | ||

| Temperatura aria processo (°C) | 20 | ||

| Temperatura ambiente (°C) | 20 | ||

| Pci combustibile ausiliario | 8.250 | ||

| (metano) (kcal/Nm3) | |||

| Pci medio VOC (kcal/kg) | 7.000 | ||

| Portata aria comburente (Nm3/h) | 150 | ||

| Recupero termico (%) | 95,0 | ||

| Temperatura di combustione (°C) | 730 | ||

| Concentrazione (g/Nm3) | 1,00 | ||

| Consumo combustibile (Nm3/h) | 13 | 15 | |

| Consumo comb. a C=0 g/Nm3 (Nm3/h) | 27 | 28 | |

| Autosostentamento (mg/Nm3) | 2,2 | ||

| SCHEDA C – COMBUSTORE RIGENERATIVO A 3 CAMERE | ||||

| Parametri di processo/progetto | Formula UNI semplificata | Dato di progetto | ||

| Portata aria processo (Nm3/h) | 16.000 | |||

| Temperatura aria processo (°C) | 22 | |||

| Temperatura ambiente (°C) | 22 | |||

| Pci combustibile ausiliario | 8.400 | |||

| (metano) (kcal/Nm3) | ||||

| Pci medio VOC (kcal/kg) | 7.000 | |||

| Portata aria comburente (Nm3/h) | 1.100 | |||

| Recupero termico (%) | 96,0 | * | ||

| Temperatura di combustione (°C) | 750 | |||

| Concentrazione (g/Nm3) | 1,00 | |||

| Consumo combustibile (Nm3/h) | 35 | 15-28 | ||

| Consumo comb. a C=0 g/Nm3 (Nm3/h) | 49 | |||

| Autosostentamento (mg/Nm3) | 2,2 | |||

| Note: Il dato contrassegnato da * è stato desunto da altri dati presenti nell’offerta. | ||||

| SCHEDA D – ROTOCONCENTRATORE + COMBUSTORE TERMICO RECUPERATIVO | |||

| Parametri di processo/progetto | Formula UNI semplificata | Dato di progetto | |

| Portata aria processo (Nm3/h) | 1.600 | ||

| Temperatura aria processo (°C) | 30 | ||

| Temperatura ambiente (°C) | 20 | ||

| Pci combustibile ausiliario | 8.300 | ||

| (metano) (kcal/Nm3) | |||

| Pci medio VOC (kcal/kg) | 7.000 | ||

| Portata aria comburente (Nm3/h) | 0 | ||

| Recupero termico (%) | 65,0 | ||

| Temperatura di combustione (°C) | 850 | ||

| Concentrazione (g/Nm3) | 8,50 | ||

| Consumo combustibile (Nm3/h) | 7 | 6 | |

| Consumo comb. a C=0 g/Nm3 (Nm3/h) | 18 | 18 | |

| Autosostentamento (mg/Nm3) | |||

| SCHEDA E – ROTOCONCENTRATORE + COMBUSTORE TERMICO RECUPERATIVO | |||

| Parametri di processo/progetto | Formula UNI semplificata | Dato di progetto | |

| Portata aria processo (Nm3/h) | 3.100 | ||

| Temperatura aria processo (°C) | 35 | ||

| Temperatura ambiente (°C) | 20 | ||

| Pci combustibile ausiliario | 8.300 | ||

| (metano) (kcal/Nm3) | |||

| Pci medio VOC (kcal/kg) | 7.500 | ||

| Portata aria comburente (Nm3/h) | 0 | ||

| Recupero termico (%) | 65,0 | ||

| Temperatura di combustione (°C) | 760 | ||

| Concentrazione (g/Nm3) | 7,15 | ||

| Consumo combustibile (Nm3/h) | 12 | 13 | |

| Consumo comb. a C=0 g/Nm3 (Nm3/h) | 32 | 35 | |

| Autosostentamento (mg/Nm3) | |||

| SCHEDA F – COMBUSTORE RIGENERATIVO A 3 CAMERE | |||

| Parametri di processo/progetto | Formula UNI semplificata | Dato di progetto | |

| Portata aria processo (Nm3/h) | 20.000 | ||

| Temperatura aria processo (°C) | 25 | ||

| Temperatura ambiente (°C) | 25 | ||

| Pci combustibile ausiliario | 8.460 | ||

| (metano) (kcal/Nm3) | |||

| Pci medio VOC (kcal/kg) | 8.000 | ||

| Portata aria comburente (Nm3/h) | 550 | ||

| Recupero termico (%) | 95,0 | ||

| Temperatura di combustione (°C) | 800 | ||

| Concentrazione (g/Nm3) | 1,00 | ||

| Consumo combustibile (Nm3/h) | 27 | 14 | |

| Consumo comb. a C=0 g/Nm3 (Nm3/h) | 46 | 35 | |

| Autosostentamento (mg/Nm3) | |||

| SCHEDA G – COMBUSTORE RIGENERATIVO A 3 CAMERE | |||

| Parametri di processo/progetto | Formula UNI semplificata | Dato di progetto | |

| Portata aria processo (Nm3/h) | 30.000 | ||

| Temperatura aria processo (°C) | 30 | ||

| Temperatura ambiente (°C) | 25 | ||

| Pci combustibile ausiliario | 8.400 | ||

| (metano) (kcal/Nm3) | |||

| Pci medio VOC (kcal/kg) | 8.000 | ||

| Portata aria comburente (Nm3/h) | 2.000 | ||

| Recupero termico (%) | 95,0 | ||

| Temperatura di combustione (°C) | 950 | ||

| Concentrazione (g/Nm3) | 0,75 | ||

| Consumo combustibile (Nm3/h) | 103 | 32,8 | |

| Consumo comb. a C=0 g/Nm3 (Nm3/h) | 125 | 54,2 | |

| Autosostentamento (mg/Nm3) | |||

| SCHEDA A1 – COMBUSTORE RIGENERATIVO A 2 CAMERE | |||

| Parametri di processo/progetto | Formula UNI semplificata | Dato di progetto | |

| Portata aria processo (Nm3/h) | 50.000 | ||

| Temperatura aria processo (°C) | 40 | ||

| Temperatura ambiente (°C) | 25 | ||

| Pci combustibile ausiliario | 8.200 | ||

| (metano) (kcal/Nm3) | |||

| Pci medio SOV (kcal/kg) | 7.000 | ||

| Portata aria comburente (Nm3/h) | 0 | ||

| Recupero termico (%) | 92,0 | ||

| Temperatura di combustione (°C) | 720 | ||

| Concentrazione (g/Nm3) | 1,50 | ||

| Consumo combustibile (Nm3/h) | 48 | 50 | |

| Consumo comb. a C=0 g/Nm3 (Nm3/h) | 112 | 134 | |

| Autosostentamento (mg/Nm3) | 4 | ||

| SCHEDA C1 – COMBUSTORE RIGENERATIVO A 3 CAMERE | ||||

| Parametri di processo/progetto | Formula UNI semplificata | Dato di progetto | ||

| Portata aria processo (Nm3/h) | 16.000 | |||

| Temperatura aria processo (°C) | 22 | |||

| Temperatura ambiente (°C) | 22 | |||

| Pci combustibile ausiliario | 8.400 | |||

| (metano) (kcal/Nm3) | ||||

| Pci medio SOV (kcal/kg) | 7.000 | |||

| Portata aria comburente (Nm3/h) | 0 | |||

| Recupero termico (%) | 96,0 | * | ||

| Temperatura di combustione (°C) | 750 | |||

| Concentrazione (g/Nm3) | 1,00 | |||

| Consumo combustibile (Nm3/h) | 5 | 15-28 | ||

| Consumo comb. a C=0 g/Nm3 (Nm3/h) | 18 | |||

| Autosostentamento (mg/Nm3) | 2,2 | |||

| Note: Il dato contrassegnato da * è stato desunto da altri dati presenti nell’offerta. | ||||

| SCHEDA F1 – COMBUSTORE RIGENERATIVO A 3 CAMERE | |||

| Parametri di processo/progetto | Formula UNI semplificata | Dato di progetto | |

| Portata aria processo (Nm3/h) | 20.000 | ||

| Temperatura aria processo (°C) | 25 | ||

| Temperatura ambiente (°C) | 25 | ||

| Pci combustibile ausiliario | 8.460 | ||

| (metano) (kcal/Nm3) | |||

| Pci medio SOV (kcal/kg) | 8.000 | ||

| Portata aria comburente (Nm3/h) | 0 | ||

| Recupero termico (%) | 95,0 | ||

| Temperatura di combustione (°C) | 800 | ||

| Concentrazione (g/Nm3) | 1,00 | ||

| Consumo combustibile (Nm3/h) | 11 | 14 | |

| Consumo comb. a C=0 g/Nm3 (Nm3/h) | 30 | 35 | |

| Autosostentamento (mg/Nm3) | |||

| SCHEDA G1 – COMBUSTORE RIGENERATIVO A 3 CAMERE | |||

| Parametri di processo/progetto | Formula UNI semplificata | Dato di progetto | |

| Portata aria processo (Nm3/h) | 30.000 | ||

| Temperatura aria processo (°C) | 30 | ||

| Temperatura ambiente (°C) | 25 | ||

| Pci combustibile ausiliario | 8.400 | ||

| (metano) (kcal/Nm3) | |||

| Pci medio SOV (kcal/kg) | 8.000 | ||

| Portata aria comburente (Nm3/h) | 0 | ||

| Recupero termico (%) | 95,0 | ||

| Temperatura di combustione (°C) | 950 | ||

| Concentrazione (g/Nm3) | 0,75 | ||

| Consumo combustibile (Nm3/h) | 33 | 32,8 | |

| Consumo comb. a C=0 g/Nm3 (Nm3/h) | 54 | 54,2 | |

| Autosostentamento (mg/Nm3) | |||