Gentile redazione, leggendo la vostra rivista che riteniamo essere un valido strumento di aggiornamento nel settore delle tecnologie per la verniciatura e avendo più volte avuto l’occasione di apprezzare le vostre iniziative extra-editoriali e le doti di elevata professionalità e competenza del vostro staff, siamo a chiedere quanto segue. La Regione Toscana ha trasferito le competenze relative al D.P.R. 203/ 88 alle Provincie le quali, come accade anche in altre Regioni, si trovano a dover gestire le autorizzazioni alle emissioni in atmosfera rilasciate sulla base della normativa regionale e nazionale in vigore. Come certo saprete, il rilascio dell’autorizzazione é vincolato al possesso da parte della ditta richiedente di sufficienti garanzie e requisiti che vanno oltre al semplice rispetto dei valori limite. Tali requisiti, che devono necessariamente essere dimostrati nella documentazione tecnica allegata alla domanda, interessano anche l’applicazione della migliore tecnologia disponibile, un punto questo che ha sollevato in passato e che solleva tuttora non poche obiezioni, polemiche e controversie. L’applicazione della migliore tecnologia trova spesso ostacoli economici e l’impiego di soluzioni tecniche alternative permette di evitare ad esempio di installare idonei impianti di abbattimento agendo in maniera equivoca su altri para- menti che permettono la riduzione dei valori di emissione. E’ da questa particolare problematica che nascono i nostri interrogativi in merito alle cabine di verniciatura impiegate nelle attività artigianali o industriali dove si applicano vernici o prodotti per il trattamento superficiale di manufatti. La questione, in breve, riguarda l’aria di diluizione delle Sostanze organiche volatili (S.O.V.) che vengono allontanate dagli ambienti di lavoro dall’interno di una cabina dotata di abbattimento a secco o ad umido di nulla o scarsa efficienza per le S.O.V.. A questo proposito é utile rilevare che il ministero dell’ambiente con D.M 12 Luglio 1990 recante “Linee guida per il contenimento delle emissioni inquinanti degli impianti industriali e la fissazione dei valori minimi di emissione” ha specificato all’art. 3 punto n.3 che i valori limite di emissione, espressi in concentrazione, devono essere riferiti alla quantità di effluente gassoso non diluito più di quanto sia inevitabile dal punto di vista tecnico e di esercizio. Lo stesso punto specifica inoltre che in caso di ulteriore diluizione dell’effluente gassoso, le concentrazioni degli inquinanti devono essere calcolate in considerazione dell’eccesso di aria per mezzo della formula di rettifica:

E = Em.Pm/P

dove Em é la concentrazione misurata, Pm la portata misurata, P la portata effettivamente necessaria dal punto di vista tecnico ed E la concentrazione degli inquinanti che deve rispettare i valori limite recepiti nelle normative regionali. Poiché non ci risulta che siano stati fissati a livello regionale o ministeriale portate di effluente gassoso cui far riferimento per ogni specifica tipologia di impianto (in ottemperanza al punto n.4 dello stesso articolo 3 del D.M. citato) e poiché riteniamo che non si possa fissare, generalizzando all’estremo, una portata limite entro il quale scatta, per così dire, il calcolo del surplus di aria per ogni tipologia di impianto, siamo a chiedere un autorevole parere in merito a quale entità di diluizione del carico inquinante deve essere considerata tecnicamente inevitabile. Le domande più direttamente possono essere espresse in questi termini:

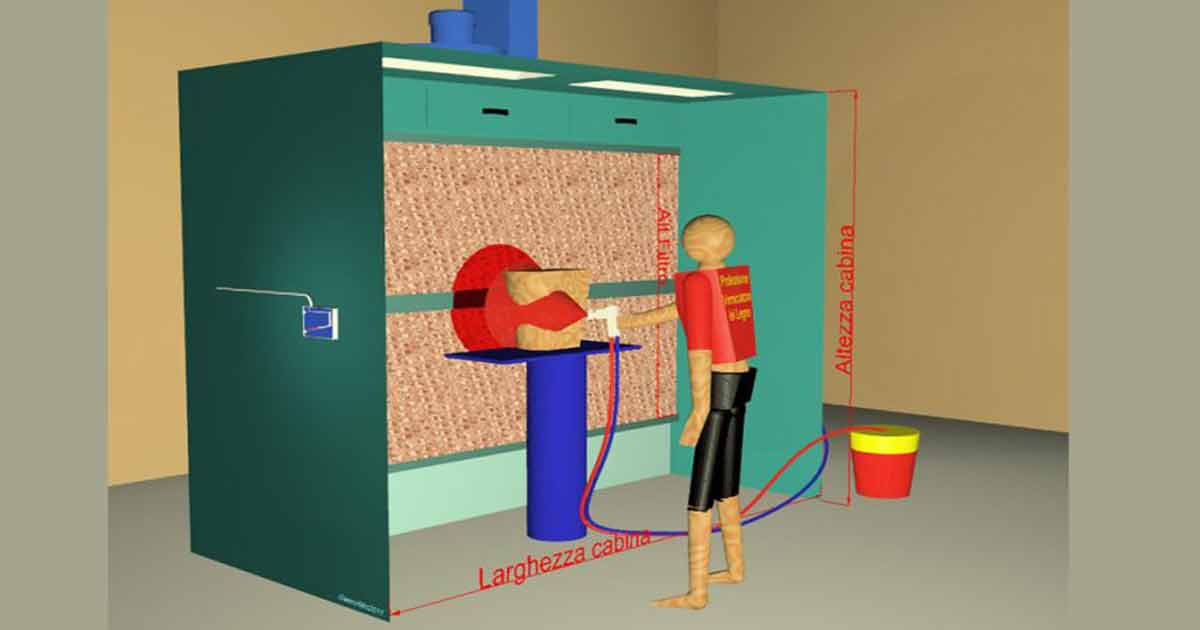

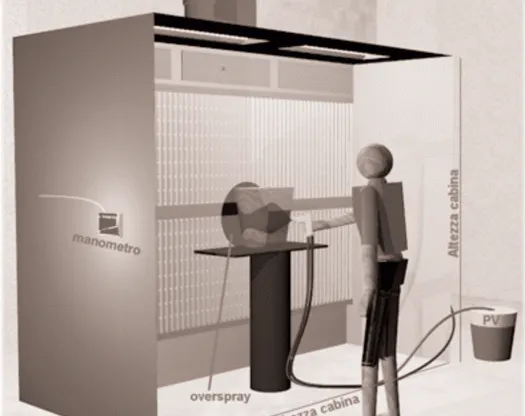

- quali sono i parametri che entrano in gioco nel dimensionamento della portata di aspirazione di una cabina per la verniciatura a spruzzo del legno?

- quali di questi parametri (quantità di prodotto verniciante impiegato su base oraria, volume della cabina, tipo di cabina, velocità ottimale di captazione dell’overspray di verniciatura, superficie di captazione, tipo di filtraggio, ecc.) e in che modo si possono valutare in maniera semplice per ciascuna cabina di verniciatura, quelli che potremmo definire i criteri progettuali che identificano la portata tecnica, portata oltre la quale si parla di diluizione dell’inquinante?

Ad esempio, nei due casi indicati nelle tabelle in cui si hanno cabine di costruzione semi-artigianale di pari dimensioni, con identico impianto di abbattimento a filtri inerti e nelle quali si verniciano gli stessi manufatti con lo stesso prodotto, abbiamo riscontrato portate completamente diverse. Quali considerazioni si possono fare sul concetto di effluente gassoso non diluito? Per entrambe le cabine si può considerare non diluita la portata?

Ringraziandovi anticipatamente, confidiamo nella vostra esperienza per una risposta a questi quesiti e/ o per un’eventuale indicazione bibliografica sui criteri di progettazione delle cabine per la verniciatura con particolare riferimento al dimensionamento delle portate.

Alessandro Sanna Servizio Antinquinamento della Provincia di Pisa

Se qualcuno pensa ancora che negli Enti pubblici lavorino funzionari incompetenti e poco interessati al proprio lavoro, è bene che cominci ricredersi. Questa lettera non rappresenta un caso isolato, bensì un esempio delle decine di lettere, telefonate, incontri e contatti che costantemente manteniamo con gli operatori di igiene del lavoro delle USSL, con i funzionari provincia- li, regionali e ministeriali che si occupano di rifiuti, di inquinamento atmosferico e idrico ecc. In particolare negli ultimi anni tra gli operatori pubblici è cresciuto notevolmente il livello di conoscenza dei problemi legati al trattamento della superficie, che viene costantemente approfondito in modo da poter elaborare interventi normativi (linee guida, delibere, circolari) e studi di comparto che richiedono un’analisi precisa delle tecnologie applicative. Il recepimento delle direttive 391 / 89 e 392 / 89 ha modificato il rapporto di responsabilità dei costruttori e degli utilizzatori.

CASO 1

Volume libero della cabina = 130 m3

Portata misurata al camino = 10.800 Nm3n/ h

Consumo di prodotto verniciante = 2,2 Kg/ h Concentrazione media di S.O.V. in uscita = 100 Mg / Nm3 Superficie di captazione = 4,8 m2

CASO 2

Volume libero della cabina = 130 m3

Portata misurata al camino = 15.900 Nm3n/ h

Consumo di prodotto verniciante = 2,2 Kg/ h Concentrazione media di S.O.V. in uscita = 70 Mg / Nm3 Superficie di captazione = 4,8 m2

Il D.Lgs 459 /96 (recepimento della 392 /89) ha responsabilizzato il costruttore/progettista nelle scelte tecniche e nelle modalità di utilizzo (art. 2, c. 1).Il D.Lgs. 626 /94 (recepimento della 391 /89) all’art. 6 prescrive “rispetto dei principi generali di prevenzione in materia di sicurezza e di salute al momento delle scelte progettuali”. L’art. 33, comma 6, punto 3, prescrive che “il funzionamento del condizionatore dell’aria o la ventilazione meccanica non sia causa di correnti d’aria fastidiose”. Spetta quindi a chi produce macchine e prodotti far uscire dalla “fabbrica” le informazioni sull’evoluzione dello stato dell’arte, mentre è nostro preciso dovere farle circolare tra gli utilizzatori e gli operatori pubblici che, quando sono adeguatamente informati, possono elaborare interventi correttivi, non solo repressivi, che incentivano l’introduzione di quelle “tecnologie pulite” (o meno sporche..) che caratterizzano la produzione dei paesi avanzati. Il quesito sollevato dai tecnici della provincia di Pisa è un chiaro indice del livello di approfondimento raggiunto sul tema delle emissioni. Fino a 10 anni fa l’unica preoccupazione degli addetti ai lavori era quella di salvaguardare la salute dei verniciatori, realizzando velocità di aspirazoi ne elevatissime con conseguenti portate abnormi. Come si vede dalle due cabine descritte nelle tabelle questa abitudine è ancora diffusa, anche se ormai i costruttori più preparati utilizzano criteri di progettazione ispirati alle premessecitate. Le ultime ricerche in tema di igiene del lavoro, (vedi ad esempio l’ottimo lavoro volto dal Politecnico di Milano, in collaboarzione con la USSL di Mariano Comense), indicano che velocità di aspirazione di 0.3 m/sec rappresentano un valore ottimale (se mantenuto costante, mediante un’adeguata manutenzione del sistema filtrante), che tra l’altro evita al verniciatore di doversi sottoporre a correnti d’aria che indubbiamente portano via la vernice (trasferendola però pari pari, anche se più diluita, nell’ambiente esterno), ma che non rispettano i dettati dell’art. 33, comma 6, punto 3, del 626 /94.

La misura teorica della velocita’ di aspirazione è piuttosto semplice e può essere calcolata in questo modo:

- si calcola l’area aspirante (baseper altezza della cabina)

- si divide la portata (in m3 /h) per l’area (in m2)

- si divide il risultato ottenuto per 3600 e si avrà così la velocita’ in metri al secondo.

Nella cabina 1 la velocità di aspirazione è di 0,6 m/sec, mentre nel caso 2 è addirittura oltre 0,9 m/sec. La norma di sicurezza italiana sulle cabine (UNI 9941) indica per le cabine con flusso obliquo una velocità media almeno pari a 0,5 m/sec. Lo stesso dato viene riportato nella norma europea (prEN 12215) in preparazione presso il CEN.

CONCLUSIONI

La portata di una cabina deve essere valutata in rapporto a due fattori di rischio:

- la possibilità di inalazione dei solventi da parte del verniciatore.Il progettista deve tenere conto che l’uso di mezzi protettivi di protezione (DPI) sono una cautela, non una misura (principio già sancito in diverse sentenze per la violazione del D.P.R. 547 /55).

- la possibilità che si formi una miscela esplosiva nella cabina.

Il progettista deve applicare la norma CEI 64-2 (dal 31-12-1997 deve applicare la norma CEI EN 60079-10). Velocità di aspirazione intorno a 0,3 m/sec garantiscono sempre condizioni di sicurezza con le vernici abitualmente utilizzate nell’ambito produttivo. Situazioni specifiche devono essere valutate caso per caso dal costruttore che, comunque, progettando la cabina deve indicarne l’uso finale, descrivendo quali vernici possono essereutilizzate senza rischio per gli operatori.

Pierluigi Offredi