Molti lettori ci chiedono spesso quali sono i costruttori più affidabili. Le differenze di prezzo sono tali da lasciare molti dubbi agli acquirenti, ma invece di analizzare il fornitore e le sue referenze, che sono ovviamente sempre positive, bisogna imparare a ordinare la cabina e a leggere le offerte. Cosa valutare per la scelta della cabina di verniciatura.

UN’OCCASIONE PERDUTA

Molti anni fa, avevamo proposto all’UNI di realizzare una norma per definire i requisiti utili per la scelta di una cabina di verniciatura non solo sicura (per quello ci sono già le norme europee), ma anche efficace e a prova di fregature.

La norma si arenò perché i costruttori non trovarono un accordo e l’UNI (che è un Ente privato e quindi ha bisogno delle aziende per elaborare le norme) non ebbe la capacità di portare a termine il lavoro.

Proviamo allora a ricostruire gli elementi che possono essere utili a chiunque per valutare la bontà di ciò che devono acquistare

GUIDA ALL’ACQUISTO (E ALLA VENDITA)

La definizione di criteri e requisiti minimi per l’acquisto di un impianto, è utile sia per gli utilizzatori, sia per i costruttori, perchè di effettuare la scelta della cabina di verniciatura impostando in modo corretto le trattative tecniche e commerciali per l’acquisto e la vendita.

Lo strumento della norma tecnica è già stato sperimentato con successo per gli impianti di depurazione delle emissioni in atmosfera e gli operatori del settore la utilizzano da tempo con piena soddisfazione. Il principio potrebbe quindi essere applicato a qualunque tipo di impianto, da quelli per la preparazione delle superfici (carteggiatura e levigatura) fino ai forni di essiccazione delle vernici (forni IR, UV ecc).

In questo articolo proponiamo un metodo utilizzabile per le cabine di verniciatura manuali.

UN MANUALE PER SCEGLIERE BENE

Una guida all’acquisto per essere utile nella scelta di una cabina di verniciatura deve comprendere:

– requisiti e dati per l’ordinazione;

– garanzia che la fornitura corrisponda a quanto richiesto dal cliente;

– procedure di collaudo;

– modalità di manutenzione.

Limitiamo l’analisi, per facilità di esposizione, alla scelta di una cabina di verniciatura manuale, dotata di zona di essiccazione separata fisicamente da quella di applicazione e con dispositivo per l’abbattimento delle polveri. L’eventuale dispositivo di abbattimento VOC, se presente, può essere ordinato e valutato con l’aiuto della norma UNI 10996.

LA SICUREZZA E’ GIA’ UN OBBLIGO

La fornitura di una cabina di verniciatura sicura è garantita dalla marcatura CE, che obbliga i costruttori a realizzarle in conformità con una serie di norme specifiche. La più importante è la UNI EN 16985, che ha sostituito la UNI EN 12215 (Impianti di verniciatura – Cabine a spruzzo per l’applicazione di vernici organiche liquide – Requisiti di sicurezza), la UNI EN 12981 (Impianti di verniciatura – Cabine per l’applicazione di prodotti vernicianti in polvere – Requisiti di sicurezza) e la UNI EN 13355 ((Impianti di verniciatura – Cabine forno – Requisiti di sicurezza). Questa norma è fondamentale per la scelta di una cabina di verniciatura e la conformità deve essere sempre indicata nella proposta di acquisto.

TERMINI E DEFINIZIONI

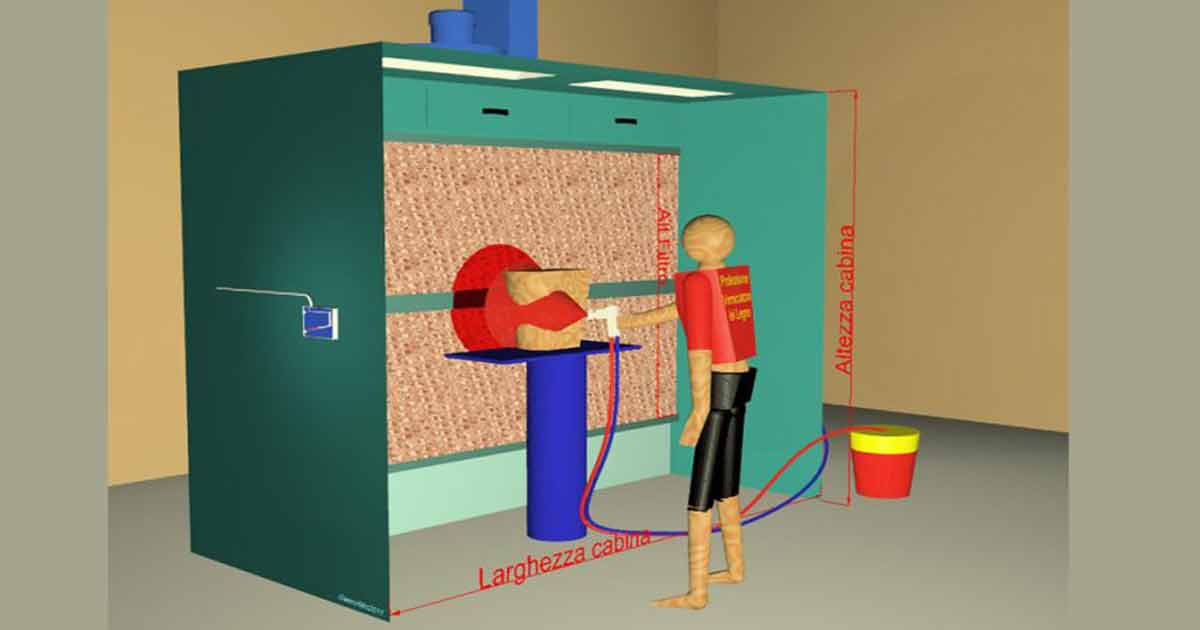

Per evitare confusioni nella stesura e lettura delle offerte è bene fissare una terminologia comune, per cui schematizziamo un piccolo dizionario terminologico.

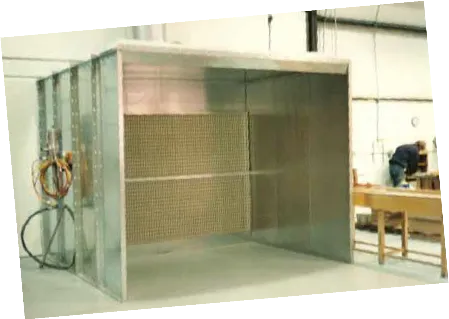

Cabina

Insieme di componenti riuniti all’interno di una struttura parzialmente o totalmente chiusa (delimitata da pareti, definita spazio) per la lavorazione controllata di prodotti vernicianti liquidi organici applicati a spruzzo.

Cabina ad acqua

Cabina nella quale l’abbattimento delle parti solide dell’overspray viene effettuato mediante il lavaggio dell’aria di espulsione in una o più sezioni (velo d’acqua, ugelli nebulizzatori, corpi di riempimento, cascate, separatore di gocce).

Cabina a secco

Cabina in cui l’abbattimento dell’overspray viene effettuato mediante filtri a secco.

Cabina mista

Cabina ad acqua nella quale, al posto del separatore di gocce o in combinazione con esso, è installata una sezione di filtri a secco, come ultima sezione filtrante.

Capacità di accumulo dei filtri

Rapporto, misurato in kg per metro quadrato, tra la quantità di overspray solido trattenuta dal filtro e la superficie del filtro stesso. Tale parametro è funzione delle condizioni di velocità di filtrazione, di perdita di carico massima del filtro (indicata dal costruttore della cabina) e del tipo di prodotto verniciante.

Efficienza di abbattimento

Rapporto, misurato in percentuale, tra la quantità solida di overspray trattenuta dal filtro e la quantità solida di overspray inviata al filtro.

Efficienza di trasferimento reale del sistema erogatore

E’ l’effettiva quantità solida di prodotto verniciante che si deposita sui pezzi da verniciare, rispetto alla quantità solida totale spruzzata dal sistema erogatore. Si differenzia dall’efficienza di trasferimento nominale misurata secondo quanto previsto dalla norma UNI EN 13966.

Pressurizzazione

Consiste nella creazione di condizioni di sovrappressione o di depressione, all’interno di una cabina chiusa, per la ricircolazione continua di aria in determinate condizioni termoigrometriche.

Overspray

E’ la percentuale di prodotto verniciante solido che non si deposita sul pezzo da verniciare.

Rapporto acqua/aria

E’ un indice caratteristico di una cabina a velo d’acqua. E’ il rapporto tra la portata oraria dell’acqua in ricircolo, misurata in litri per ora e la portata oraria dell’aria trattata, misurata in Normal metri cubi per ora.

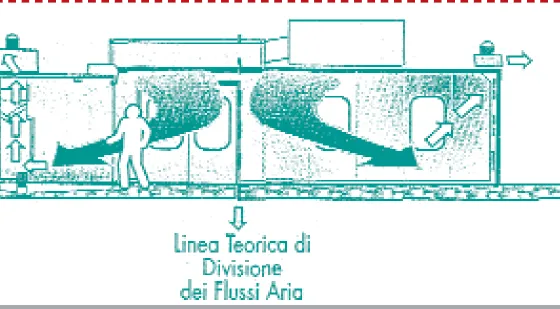

PRINCIPI DI FUNZIONAMENTO

Le cabine di verniciatura manuali possono essere:

– a spruzzo aperte ad acqua, a secco e miste;

– a spruzzo chiuse ad acqua; a secco; miste.

Al loro interno si esegue la verniciatura di manufatti in legno, metallo e plastica, mediante applicazione manuale del prodotto verniciante.

La cabina è formata da un insieme costituito dai seguenti componenti collegati: ventilazione forzata per mezzo di una o più ventole; filtro a secco e/o sistemi di lavaggio ad umido; dispositivi di misurazione e di comando; impianto di riscaldamento dell’aria di ventilazione; dispositivi automatici antincendio; dispositivi di allarme; apparecchiature elettriche.

Le cabine a velo d’acqua sono generalmente dotate anche di un sistema di trattamento delle acque e di disidratazione dei fanghi.

Gli indici che caratterizzano una cabina a velo d’acqua sono il rapporto acqua/aria e l’efficienza di abbattimento.

Gli indici che caratterizzano una cabina a secco sono l’efficienza di abbattimento e la capacità di accumulo dei filtri.

COME SI ORDINA UNA CABINA

Per evitare errori o fregature, prima di fare la scelta di una cabina di verniciatura bisogna definire un preciso quadro della situazione, in modo da realizzare un efficace capitolato d’acquisto.

Indicazioni che il committente deve fornire al costruttore

Nella richiesta di preventivo per l’acquisto di cabine di verniciatura sicure manuali, il committente deve fornire al costruttore almeno i seguenti dati.

– tipologia e materiali dei manufatti da verniciare;

– qualità e quantità (residuo secco, contenuto % di solventi, sistema di polimerizzazione, ecc) dei prodotti vernicianti utilizzati (il committente, su richiesta del costruttore, deve essere in grado di fornire le schede tecniche e di sicurezza delle sostanze e dei preparati utilizzati nel ciclo produttivo);

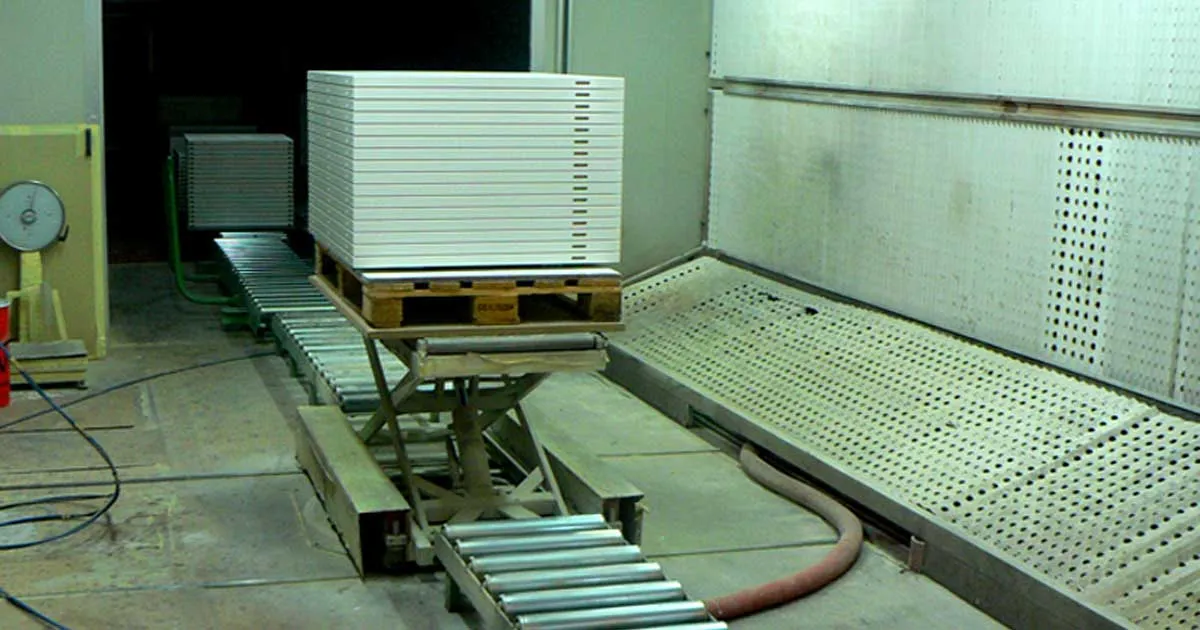

– potenzialità produttiva richiesta (pezzi al giorno) ed attività produttiva richiesta (ore al giorno, giorni alla settimana,; giorni l’anno);

– descrizione del processo di lavorazione previsto (pretrattamento; fondo; numero di mani; finitura; eccetera).

– planimetria del reparto e/o stabilimento in cui deve essere installato l’impianto di verniciatura;

– disponibilità qualitativa e quantitativa di servizi ed energia elettrica e termica (specificando se con fluidi diatermici, vapore, acqua, gas tecnici, combustibile), aria compressa ed evidenziando eventuali condizioni ai limiti di fornitura (per esempio la pressione del combustibile o del gas, la potenzialità della caldaia, le portate e temperature.

– altitudine e condizioni climatiche del luogo di installazione;

– portata del reintegro d’aria nel locale in cui viene installata la cabina [Nm3/h];

– limite di emissione polveri richiesto dalle autorità competenti;

– eventuale presenza, all’interno del reparto in cui viene installata la cabina, di zone con pericolo di esplosione dovuto alla presenza di gas, vapori o nebbie infiammabili (ad esempio, depositi di stoccaggio vernici, altri impianti di verniciatura, eccetera)

Un’attenzione particolare alla sicurezza

Chiedendo che la cabina venga fornita conforme alla la UNI EN 16985 ci si tutela dal rischio di eventuali incauti acquisti, ma non guasta richiedere specificamente:

– la massima rumorosità accettabile, riferita all’ambiente di lavoro ed all’ambiente esterno, in accordo alla legislazione vigente;

– la presenza di sistemi di monitoraggio delle emissioni;

– la presenza di sistemi di controllo, allarme e blocco (ad esempio, pressostato differenziale, sonde triboelettriche, misuratore di portata d’aria)

Aspetti commerciali

Quando si riceve l’offerta bisogna verificare alcuni punti importanti:

– la validità temporale dell’offerta;

– i tempi e il luogo di consegna;.

– la modalità di fornitura (chiavi in mano, con installazione a carico del committente; eccetera) ed eventuali esclusioni;

– il tipo di imballo e il costo (incluso nell’offerta o separatamente);

– i termini di pagamento e le eventuali penali.

COME SI VENDE UNA CABINA

Per evitare contestazioni (e conseguenti mancati pagamenti) bisogna proporre offerte e contratti in modo trasparente, che consentano al cliente di fare un’oculata scelta della cabina di verniciatura.

Indicazioni che il costruttore deve fornire al committente

Nel contratto di fornitura per l’acquisto di cabine di verniciatura sicure manuali, il costruttore deve fornire al committente almeno i seguenti dati:

– classificazione dell’impianto e disegno che identifichi le dimensioni delle parti essenziali;

– descrizione del principio di funzionamento dell’impianto e delle singole zone/fasi di lavoro (zona di applicazione, zona di appassimento, zona filtrante, zona di trattamento acque, zona recupero prodotti vernicianti);

– parametri di progetto adottati per il dimensionamento della cabina di. In particolare vanno indicati la velocità di aspirazione (m/s) in conformità alla norma UNI EN 16985, le portate d’aria (Nm3/h), la sezione aspirante (m2) in conformità alla norma UNI EN 16985, le perdite di carico del circuito (Pa), l’efficienza di abbattimento (%), il rapporto acqua/aria (l/kg) per le cabine ad acqua, òa capacità di accumulo dei filtri a secco (kg/m2), la portata dell’acqua di ricircolo (m3/h) per le cabine ad acqua, le dimensioni del plenum di mandata e di aspirazione (se presenti), l’efficienza di trasferimento nominale del dispositivo erogatore (%) in conformità alla norma UNI EN 13966, l’efficienza di trasferimento reale prevista (%) in funzione del tipo di prodotto da verniciare, la prevalenza del ventilatore (kPa);

– informazioni tecniche relative alle apparecchiature e ai componenti utilizzati (ad esempio, sistemi filtranti, ventilatori, pompe, valvole, componenti elettriche e/o elettroniche, tubazioni, guarnizioni, ecc.) quali tipo, materiali, potenza installata e assorbita, portata, capacità dei serbatoi, prevalenza, eccetera (in particolare bisogna indicare il tipo, le caratteristiche tecniche e prestazionali e l’etichettatura degli eventuali filtri a secco montati, che nel caso di materiale in fibra di vetro devono essere etichettati con classi di rischio che ne identifichino la pericolosità;

– potenza elettrica complessiva installata ed assorbita dall’impianto di verniciatura e potenza assorbita dalla zona applicazione e dalla zona essiccazione;

– descrizione dei dispositivi di sicurezza, in conformità alla norma UNI EN 16985;

– dimensioni d’ingombro complessive ed indicazione della distanza minima dagli ostacoli circostanti;

– schema di flusso e disegno dell’impianto in cui siano evidenziati i limiti di fornitura ed in cui siano indicati i punti relativi agli allacciamenti e le loro grandezze caratteristiche (per esempio i diametri per le tubazioni e il tipo di alimentazione elettrica);

– consumi previsti di energia elettrica, acqua, vapore, combustibile, aria compressa, gas tecnici, prodotti chimici ausiliari (per cabine a velo d’acqua), materiale filtrante (per cabine a secco), eccetera;

– prestazioni ambientali, come la concentrazione di polveri al camino, la qualità e la quantità stimata, nonchè le modalità di trattamento dei rifiuti prodotti (fanghi, acque reflue, materiale solido, eccetera);

– eventuali esclusioni, identificando tutto ciò che viene concordato non essere a carico del costruttore, per esempio mezzi di sollevamento e movimentazione, opere edili, tubazioni;

– caratteristiche del camino (diametro, posizione delle prese per campionamenti e loro conformità alla legislazione vigente, modalità di accesso ai punti di prelievo e loro conformità alle norme di sicurezza per gli operatori);

– targa identificativa dell’impianto e marcature previste dalla legislazione vigente (in particolare la marcatura CE), nonché tutte le indicazioni ritenute necessarie ai fini della sicurezza;

– manuale d’istruzione, d’uso e manutenzione conforme a quanto previsto dalla legislazione vigente (deve essere consegnato al momento del collaudo dell’impianto);

– stima del livello di rumorosità prodotta dall’impianto;

– riferimenti legislativi a cui l’impianto risulta conforme e norme tecniche utilizzate per la costruzione;

– modalità di installazione (posizionamento ed allacciamenti), se a carico del committente.

Aspetti commerciali

Devono essere indicati tutti i parametri di vendita:

– prezzo (complessivo e/o dei componenti e/o ricambi), valuta considerata e validità temporale dell’offerta;

– tempi e luogo di consegna;

– modalità di fornitura (chiavi in mano, installazione a carico del committente eccetera) ed eventuali esclusioni;

– tipo di imballo e costo (incluso nell’offerta o separatamente).

– termini di pagamento ed eventuali penali.

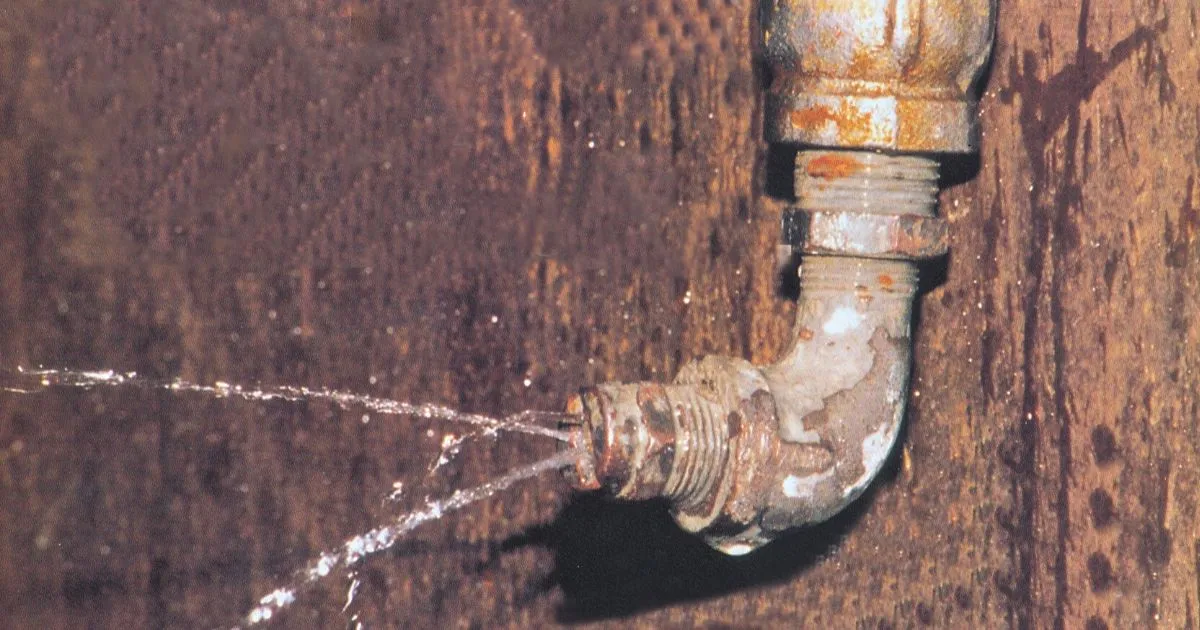

Garanzie

Nel contratto di acquisto il costruttore deve fornire al committente:

– garanzia sul funzionamento elettro-meccanico dei componenti che costituiscono l’impianto, per la durata concordata tra le parti, non inferiore a 12 mesi;

– garanzia del rispetto dei limiti alle emissioni di polveri per tutta la durata di vita dell’impianto (è esclusa qualunque forma di garanzia sui consumi complessivi di solvente), come definito dalle condizioni di progetto e mantenuto secondo quanto indicato nel manuale d’istruzione d’uso e manutenzione fornito dal costruttore (ricambi originali; manutenzione ordinaria e straordinaria);

– garanzia del rispetto della legislazione vigente relativa al prodotto (dichiarazione CE di conformità), delle norme sulla sicurezza delle macchine (norma UNI EN 16985) e della Direttiva ATEX).

– garanzia dei consumi nelle condizioni di progetto.

CRITERI DI COLLAUDO

II collaudo di cabine di verniciatura sicure è costituito dalla verifica della rispondenza dell’apparecchiatura allo scopo per il quale è stata progettata e costruita. Esso quindi si deve svolgere secondo passi procedurali e temporali (inizio e durata di svolgimento) specifici, contrattualmente definiti, e secondo la legislazione vigente e comunque sempre in presenza delle parti contraenti o di loro rappresentanti all’uopo delegati (a meno di esplicita rinuncia di esse).

Collaudo funzionale

Il collaudo funzionale ha lo scopo di verificare che, successivamente alla completa realizzazione dell’opera, ogni parte o componente dell’impianto, e questo nel suo complesso, comprese le apparecchiature di controllo, regolazione e allarme, siano in grado di fornire le prestazioni tecniche previste (di rendimento, meccaniche, idrauliche, elettromeccaniche, ecc.).

Inoltre il collaudo funzionale comprende una fase conclusiva di verifica analitica delle emissioni al camino.

Al termine del collaudo funzionale il costruttore deve rilasciare un verbale nel quale sono riportati i rilievi effettuati (relativi ai parametri di processo, al rumore, ecc.), i valori di taratura della strumentazione di controllo e regolazione del processo, eventuali osservazioni, la conformità alle prestazioni ambientali richieste.

Verifica delle prestazioni tecniche dell’impianto

La prima fase del collaudo funzionale deve svolgersi nella condizione di impianto a regime; tale condizione deve, se possibile, coincidere con quella di massima potenzialità operativa prevista.

Se nella condizione di impianto a regime il collaudo risultasse insoddisfacente a causa di parti o componenti difettose, esso deve essere integralmente ripetuto solo nel caso in cui i difetti riscontrati abbiano pregiudicato la funzionalità complessiva dell’impianto (collaudo negativo). In caso contrario esso deve riguardare solo la parte o il componente sostituito e la sua funzione specifica.

Deve essere espressamente verificata analiticamente la velocità di aspirazione (secondo le prescrizioni previste dalla norma UNI EN 16985) e il valore riscontrato deve essere riportato sul foglio di collaudo.

Verifica analitica delle emissioni di particolato

Anche la verifica analitica delle emissioni deve essere effettuata in condizioni di impianto a regime. Le modalità per il campionamento e l’analisi dei risultati sono quelle previste dalla legislazione vigente.

La verifica è effettuata a cura del committente, il quale può avvalersi di un laboratorio esterno di sua scelta, fatti salvi eventuali accordi contrattuali con il costruttore. La verifica analitica deve avvenire entro un prefissato periodo di tempo, concordato tra le parti; tale tempistica può coincidere con quanto stabilito dalle autorità competenti in sede di autorizzazione alle emissioni.

A verifica analitica positivamente avvenuta, il committente firma il verbale di accettazione dell’impianto.