Oltre agli evidenti risvolti economici, l’efficienza di trasferimento in un processo di verniciatura comporta una notevole riduzione delle emissioni in atmosfera

FRANCO BULIAN, PAOLO GLEREAN

PREMESSA

La riduzione delle emissioni in atmosfera nella verniciatura può essere teoricamente ottenuta utilizzando minori quantità di prodotti vernicianti, facendo sì comunque che ciò non comprometta i risultati qualitativi finali. L’ipotesi potrebbe essere concretizzata in pratica riuscendo ad intervenire sull’efficienza di trasferimento (E.T.) dei sistemi di applicazione. Incrementare la percentuale di prodotto spruzzato che finisce realmente sul pezzo rispetto a quella che viene invece persa, significa ottenere immediatamente, oltre a un risparmio economico, anche un vantaggio in termini di riduzione delle emissioni inquinanti in atmosfera. Facendo un semplice conto si può comprendere quanto sia importante l’efficienza di trasferimento nel calcolo dei consumi (e quindi delle emissioni) di un impianto di verniciatura. Se ad esempio si ipotizza che un impianto abbia un’efficienza di trasferimento del 50% ed utilizzi 1000 kg di vernice al giorno, significa in realtà che si sono effettivamente utilizzati 500 kg di prodotto (1000 kg x 50 % = 500 kg). Riuscire ad incrementare l’efficienza di trasferimento anche solo del 5%, significherebbe che per applicare sempre gli stessi 500 kg effettivamente utili possono essere impiegati “solo” 910 kg di vernice (910 kg x 55 % = 500 kg), con un risparmio di prodotto pari a 90 kg (9 %). Con questo studio effettuato dal Catas in collaborazione con un’azienda produttrice di tavoli, si è cercato di impostare innanzitutto un metodo per la determinazione dell’efficienza di trasferimento in una linea di verniciatura di tipo elettrostatico. Il passo successivo è stato quello di iniziare ad approfondire come e quanto i diversi parametri in gioco possono influenzare i valori di E.T. in questa specifica lavorazione.

SCOPO DELLA RICERCA

Dicendo che il risultato della verniciatura con sistemi elettrostatici è fortemente influenzato dall’umidità del supporto non si aggiunge molto a ciò che i verniciatori sanno già da tempo. Diverso è invece riuscire a quantificare quanto questa variabile possa incidere effettivamente sul risultato espresso in termini di efficienza di trasferimento, ossia nella percentuale di vernice spruzzata che si è depositata sul pezzo da verniciare.

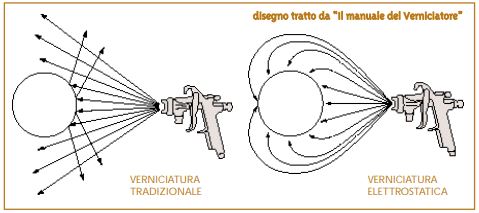

In un sistema di verniciatura elettrostatica il trasferimento della vernice dal punto di applicazione al supporto da verniciare avviene sfruttando due tipi di forze:

- una spinta (dal punto di applicazione in direzione del supporto), che può essere data ad esempio dalla forza centrifuga (applicazione a disco), oppure dall’aria compressa (applicazione con aerografo)

- un’attrazione elettrostatica (tra supporto e particella di vernice nebulizzata) che si ottiene creando un’elevata differenza di potenziale tra pezzo da verniciare e particelle di vernice nebulizzate.L’umidità del supporto interviene nell’efficienza di trasferimento incidendo particolarmente sulla seconda forza elencata, a parità di altre caratteristiche (tipo e resistività della vernice, sistema applicativo, condizioni ambientali, etc.). Una maggiore umidità del supporto permette in teoria di aumentare la sua conducibilità. Di conseguenza l’attrazione elettrostatica tra particella di vernice e supporto sarà maggiore, consentendo ragionevolmente a più particelle di vernice di depositarsi sul pezzo. L’efficienza di trasferimento dovrebbe teoricamente essere quindi maggiore per supporti di legno con contenuti di umidità superiori. Questa ricerca ha avuto la finalità di mettere a punto un sistema per il calcolo dell’efficienza di trasferimento in una linea di verniciatura per gambe di tavoli, verificando inoltre quale sia l’incidenza dell’umidità del supporto su tale valore.

MODALITÀ DI SVOLGIMENTO DELLE PROVE

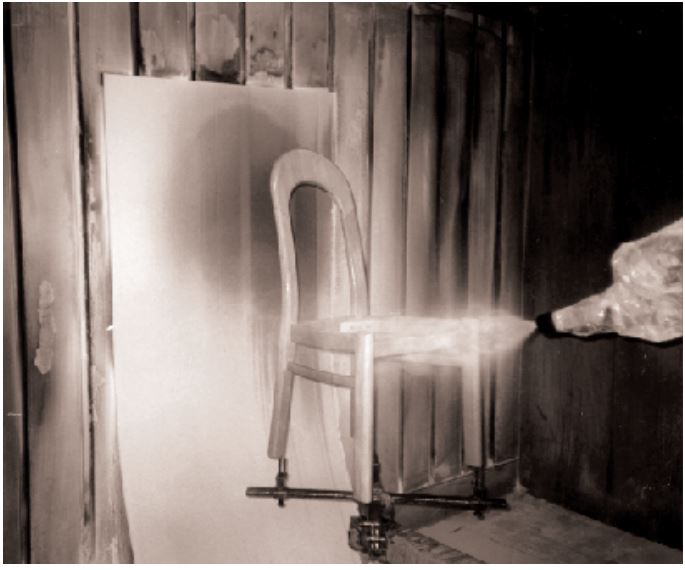

Allo scopo di ottenere supporti con un’umidità uniforme e nota, sono stati condizionati 20 elementi in faggio di dimensioni identiche in due gruppi diversi di 10 pezzi ciascuno; il primo gruppo è stato condizionato a 20° C e al 65% di umidità relativa dell’aria; il secondo a 20% C e al 35% di umidità relativa. L’umidità del legno corrispondente è del 14% e del 8% circa. Il condizionamento è stato considerato terminato al raggiungimento di un valore di peso costante degli elementi. Per cercare di non alterare lo stato di umidità raggiunto dai supporti prelevati dalle celle di condizionamento, essi sono stati avvolti in film estensibile fino al momento della verniciatura. Gli elementi sono stati quindi agganciati in modo alternato alla linea di verniciatura automatica in dotazione all’azienda e verniciati. Dopo un periodo di ricondizionamento post-verniciatura, allo scopo di fare evaporare i solventi residui, si è proceduto alla pesatura dei pezzi, ricavando per differenza rispetto al peso di ciascuno di essi prima della verniciatura, la quantità di vernice effettivamente trasferita. Conoscendo la quantità di prodotto verniciante erogato dal sistema di applicazione per singolo pezzo e il residuo secco della miscela, è stato possibile ottenere l’efficienza di trasferimento secondo la seguente formula:

Qt

Et(%) = —————– x 100

R.S. x Qadove Qt è la quantità di peso di vernice trasferita effettivamente sul pezzo e Qa è la quantità applicata (spruzzata) per ogni pezzo.

R.S. è il residuo secco della vernice in %.RISULTATI

Il test è stato effettuato con le seguenti condizioni ambientali:

- temperatura= 20° C

- umidità relativa interna (nella zona di verniciatura)= 35%.Le due classi di dieci supporti ciascuna che sono stati verniciati hanno dato i risultati riportati nella Tabella.

ANALISI DEI RISULTATI

Appare chiaro come l’incidenza dell’umidità del supporto sull’efficienza di trasferimento sia molto marcata nelle condizioni di prova adottate: la differenza tra i supporti condizionati al 65 % e quelli al 35 % di u.r. è del 25,6%! Le prove eseguite hanno quindi dimostrato innanzitutto che è possibile la misura dell’efficienza di trasferimento in una linea di produzione prevedendo un condizionamento degli elementi in legno che vengono utilizzati per le prove. Si è visto inoltre che, nelle condizioni adottate, l’umidità del pezzo da verniciare incide in modo rilevante sull’efficienza di trasferimento. I dati sono estremamente significativi, in quanto dimostrano che riuscendo ad intervenire sul fattore “umidità del supporto” si potrebbero avere notevoli vantaggi in termini di miglioramento dell’efficienza di trasferimento. Lo stesso risultato finale potrebbe essere quindi raggiunto con quantità di prodotto verniciante inferiori, con ricadute positive in termini di emissioni inquinanti e di costi.

POSSIBILI SVILUPPI DELLA RICERCA

Dimostrato quantitativamente che l’umidità del supporto ha un peso rilevante nell’incrementare l’efficienza di trasferimento, partendo da questo risultato è possibile tracciare dei percorsi di ulteriore approfondimento per la ricerca che mirino a migliorare le prestazioni degli impianti di verniciatura elettrostatica in dotazione all’azienda:

- volendo dare un valore quantitativo al “peso” delle altre variabili nel processo di trasferimento della vernice ai supporti, si potrebbe procedere con prove fatte agendo su variabili diverse una alla volta (umidità ambientale, quantità di miscela applicata, parametri impiantistici), tenendo fisse le altre

- volendo approfondire la tematica dell’umidità del supporto, occorrerebbe concentrarsi sulle eventuali possibili modalità per condizionare il legno, tenendo ovviamente in debito conto anche il risultato qualitativo finale sul prodotto finito

- espandendo il concetto si potrebbero ipotizzare studi mirati specificatamente alla conducibilità del supporto.