Si stanno moltiplicando i casi in cui si verificano fenomeni di corrosione delle cabine di verniciatura a velo d’acqua: colpa dei costruttori o dei numerosi “ apprendisti stregoni” presenti sul mercato dei flocculanti e dei coagulanti?

UN CASO EMBLEMATICO

Riportiamo il testo di una delle numerose lettere giunte in redazione negli ultimi mesi, in cui si lamentano gravi problemi di corrosione.

Egregio Direttore, le inviamo le schede tecniche e di sicurezza dei prodotti chimici che abbiamo usato finora per il trattamento dell’acqua e le caratteristiche costruttive della nostra cabina di verniciatura, che a circa quattro mesi dall’acquisto ha cominciato ad evidenziare fenomeni di corrosione su tutte le parti zincate (pannelli, bulloni, viti, rivetti, raccordi). Il costruttore della cabina e i fornitori di prodotti per la manutenzione dell’acqua si sono scaricati reciprocamente le responsabilità, ma alla fine gli unici a rimetterci siamo stati noi, che abbiamo dovuto sostituire la cabina. Prima di ritrovarci con lo stesso guaio, vorremmo però capire come cautelarci, perchè abbiamo il timore che succeda nuovamente quello che è già successo con la prima cabina. L’azienda che ci fornisce i prodotti, pur non ammettendo le proprie responsabilità, ci ha proposto di sostituirli con altri, di cui alleghiamo le schede, oppure con un prodotto alternativo a base neutra. Precisiamo che usiamo vari tipi di vernici: all’acqua, sintetiche, poliuretaniche, acriliche, poliestere.

Lettera firmata

POLVERINE MAGICHE?

Abbiamo segnalato più volte ai nostri lettori di rivolgersi a fornitori qualificati ed esperti del nostro settore. Troppo spesso abbiamo assistito a casi in cui si acquistano gli additivi per le acque delle cabine di verniciatura da fornitori che operano genericamente nel campo del trattamento delle acque, ma privi delle conoscenze elementari sulla verniciatura, che quindi rischiano, a volte in buona fede, di creare grossi danni alle aziende. In un articolo pubblicato qualche anno fa (vedi nel portale www.woodfinishing.it alla voce CABINE) avevamo affrontato il problema dei prezzi, dimostrando con un test che alcuni prodotti costavano anche quattro volte di più senza alcun motivo, in quanto l’efficienza era la stessa. L’esperienza ci ha però dimostrato che l’efficacia non è il solo parametro da tenere in considerazione per valutare il rapporto qualità/prezzo di un additivo, in quanto alcuni prodotti danno ottime prestazioni a basso prezzo ma, a causa del loro effetto corrosivo, provocano gravi danni.

OCCHIO ALLA “ STECCA”

Il fatto che i quantitativi di additivi per le acque di cabina che vengono acquistati dalle aziende siano nettamente più bassi rispetto agli altri prodotti (vernici, diluenti ecc.) ha creato una situazione per cui in fase di acquisto c’è poca attenzione sia sui prezzi che sulle prestazioni di queste sostanze. Al contrario di quanto avviene per i prodotti vernicianti, dove il margine di profitto è ormai talmente ridotto da rendere economicamente impraticabile il fenomeno della “stecca”, per i coagulanti, i flocculanti, i battericidi, i correttori di PH ecc. esistono sul mercato differenze di prezzo giustificate solo in parte dalle differenze di prestazione, facilmente misurabili, come abbiamo dimostrato nei nostri test. In molti casi i prezzi esorbitanti di alcuni prodotti stimolano gli appetiti dei commerciali che usano lo strumento della “mancia” per piazzare una merce che spesso passa inosservata sia tra le maglie dei più severi uffici acquisti, sia tra le fatture delle piccole aziende artigiane. In questi casi, come in tutti quelli dove gli acquisti non vengono effettuati sulla base di un giudizio sul corretto rapporto qualità/prezzo, non si subisce solo un danno economico immediato, ma si rischia anche di subire le conseguenze di un prodotto che nella migliore delle ipotesi è poco efficace, ma che in qualche caso può addirittura distruggere una cabina di verniciatura.

ADDITIVI “ KILLER” : ANALISI DELLE SCHEDE

Dalle schede inviateci dall’abbonato sono emersi alcuni dati che purtroppo sono ricorrenti nei casi di corrosione delle cabine. Non faremo il nome del fornitore sia perchè è in corso una causa per il risarcimento dei danni, sia perchè riteniamo che sia meglio evidenziare il “peccato” più che il “peccatore”, in modo che i lettori possano apprendere gli elementi essenziali del problema, per cui con una semplice occhiata alle schede tecniche e di sicurezza dei prodotti che acquistano possano evitare di incappare in pericolose fregature. A questo proposito ricordiamo che le schede di sicurezza (che contengono notizie molto utili non solo per fini di sicurezza, ma anche per valutazioni di tipo prestazionale) devono sempre essere consegnate all’atto della fornitura, ma per i prodotti nuovi consigliamo di farsele dare anche prima dell’acquisto, in modo da valutarne la composizione (il nostro servizio di consulenza gratuito è a disposizione dei lettori). Premettiamo che “coagulante” é una sostanza che produce una sospensione di piccoli coaguli di precipitato (ad esempio sali di Al, Zn, Fe), mentre “flocculante” é una sostanza (generalmente un polimero anionico o cationico) che trasforma i piccoli coaguli in fiocchi più pesanti che sedimentano più rapidamente. Nel caso “incriminato” i prodotti forniti al nostro abbonato erano due, che chiameremo A e B. Il prodotto A, denominato nella scheda “Coagulante per cabine di verniciatura”, è una soluzione fortemente acida (pH 2,75) e corrosiva, a base di zinco cloruro, sconsigliata nel trattamento delle acque di verniciatura, in quanto sono stati frequenti i casi di corrosione delle cabine di verniciatura. Il prodotto B, denominato nella scheda “Additivo coagulante per cabine di verniciatura”, è una soluzione fortemente alcalina (pH < 13) e corrosiva, a base di idrossido di sodio, cioè banale soda caustica (costo medio = 10 centesimi di euro al litro), che ha lo scopo principale di riequilibrare l’acidità creata dal prodotto A, mantenendo il pH dell’acqua presente nella vasca della cabina intorno a valori tali da far effettuare la flocculazione (costringendo però i verniciatori a tenere costantemente sotto controllo il pH dell’acqua, con l’uso di cartine al tornasole). Segnaliamo innanzi tutto che questi prodotti sono altamente pericolosi, in quanto se corrodono il metallo della cabina pur essendo diluiti nell’acqua in percentuali minime, si può immaginare quale sia il loro effetto se, durante le aggiunte, vengono accidentalmente a contatto con la pelle umana. Lasciando in secondo piano l’aspetto igienico-sanitario (sappiamo che la dura scorza dei verniciatori non si lascia certo spaventare da questi dettagli), dal punto di vista operativo questa tipologia di prodotti richiede un’attento e costante controllo da parte degli addetti alla verniciatura, i quali spesso non vengono adeguatamente informati dai fornitori sui rischi di corrosione della cabina, tanto che la maggior parte delle aziende non è dotata di un dosatore automatico, che consentirebbe di ridurre i rischi di errore nella gestione del bagno. Per evitare agli operatori di doversi trasformare in “piccoli chimici”, i fornitori di coagulanti (sinonimo di flocculanti) più preparati consigliano da tempo l’impiego di prodotti “neutri” (un po’ come avviene per l’impiego dello shampoo per capelli), che non necessitano di continue aggiunte di prodotti acidi e alcalini, il cui dosaggio richiede misure accurate (la scheda del prodotto A prescrive aggiunte di 3050 g per 1000 litri ogni ora, mentre la scheda del prodotto B prescrive di portare il pH a 10, valore che andrebbe misurato con un pH-metro, uno strumento che richiede una costante taratura da parte dell’utilizzatore, o con cartine indicatrici, notoriamente poco precise!). Come spesso accade, i prodotti che evitano un problema (quello della corrosione delle cabine), ne producono altri: il costo è maggiore (ma questo non giustifica i prezzi esorbitanti che in alcuni casi ci sono stati segnalati) e la loro efficacia diminuisce se non vengono calibrati adeguatamente alle esigenze dell’utilizzatore, che rischia di avere risultati negativi ogni volta che la formulazione dei prodotti vernicianti cambia (e questo può essere un problema sia perchè può essere necessario impiegare prodotti nuovi, sia perchè non sempre i fornitori di prodotti vernicianti comunicano un cambio di composizione).

COME DEVE ESSERE UN BUON PRODOTTO?

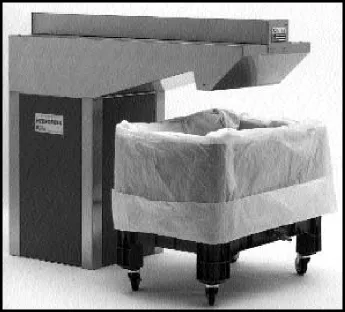

Se non si vogliono correre rischi di corrosione bisogna acquistare cabine in acciaio, ma ovviamente questo fa aumentare notevolmente i costi. Le cabine costruite in lamiera zincata sono comunque più che sufficienti con prodotti da utilizzare a pH intorno a 7 e privi di simboli (“C – Corrosivo”) o frasi di rischio (“R 35 Provoca gravi ustioni” e “R 34 Provoca ustioni”) che indicano la corrosività del formulato. Con questo tipo di prodotti però la scelta deve essere fatta sulla base della vernice utilizzata, specie quando si usano vernici all’acqua, magari nella stessa cabina in cui si usano anche vernici a solvente (un buon fornitore di flocculanti dovrebbe sempre fare delle prove di laboratorio per suggerire il prodotto più adatto ad ogni cliente). Trattandosi di prodotti più sofisticati, che richiedono un’adeguata “calibrazione”, sarebbe opportuno utilizzare un sistema di dosatura automatica e un defangatore, i cui costi di investimento sono abbondantemente bilanciati sia da una maggiore sicurezza per i lavoratori, sia da prestazioni più costanti, ma soprattutto da un notevole risparmio sui costi di smaltimento. Il prezzo di un buon prodotto è quasi sempre superiore ai 3 euro/kg, ma non fidatevi del luogo comune “chi più spende meno spende”: i prodotti “killer” che abbiamo descritto in questo articolo costavano ben 5,5 euro/kg ma, oltre a valere un decimo di questa cifra, hanno prodotto a chi li ha utilizzati un danno economico di oltre 10.000 euro (il prezzo della cabina durata solo 6 mesi)!