Guida al calcolo ed alla scelta dei filtri per il particolato

FABIO FRANCESCHI (AEROFILTRI)

PREMESSA

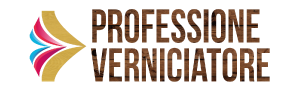

La gestione economica e rispettosa dell’ambiente delle cabine di verniciatura a spruzzo si ottiene verificando alcuni parametri fondamentali. Ogni cabina ha un valore caratteri- stico proprio, diverso da ogni altra, di efficienza minima del sistema di filtrazione, necessaria per rispettare le disposizioni relative alle emissioni in atmosfera. Qui di seguito viene descritto il semplice procedimento per calcolare questo valore. E’ necessario innanzitutto rilevare i parametri fondamentali; alcuni si possono misurare facilmente, altri si possono ricavare dal manuale della cabina. La larghezza della cabina e la sua altezza sono valori geometrici noti e servono a calcolare la superficie trasversale della zona di lavoro.

La portata d’aria (in Nm3/h o in Nm3/s) è la quantità d’aria che viene espulsa verso l’esterno. Se non è indicata sul manuale può essere misurata.

La quantità di prodotto verniciante (PV) spruzzato deve essere misurata nelle condizioni medie più gravose.

La percentuale di secco nel PV si ricava dalle schede tecniche fornite dal produttore della vernice.

La percentuale di “overspray” è la quantità di PV che non si deposita sull’oggetto da verniciare (il suo calcolo esatto è difficile; si deve comunque stabilire un valore approssimato in base all’esperienza o a calcoli, per esempio, dello spessore depositato e della superficie ricoperta).

Le dimensioni dei filtri (altezza e larghezza) sono facilmente misurabili. La perdita di carico dei filtri indica il valore della pressione necessaria affinchè la portata d’aria possa passare attraverso il filtro. Si misura in pascal (Pa). Il pascal è una unità di misura molto piccola, vale circa 1/10 del mm di colonna d’acqua ed è 100.000 volte più piccolo di un bar. Ogni cabina dovrebbe essere dotata di manometro. Infatti la perdita di carico aumenta man mano che il filtro si intasa. Al raggiungimento di un valore che dipende dalle caratteristiche del ventilatore, la portata diminuisce al di sotto dei valori necessari per garantire la salubrità dell’ambiente di lavoro. A questo punto il filtro deve essere sostituito. Nella Tabella 1 vengono esposte le formule di calcolo e un esempio numerico.

| TABELLA 1 – FORMULE DI CALCOLO ED ESEMPIO NUMERICO | |

| S [m2] = L [m] x A [m]

Superficie frontale [m2] = Larghezza [m] x Altezza [m] |

Larghezza: 3 m

Altezza: 2,5 m Superficie: 3 x 2,5 = 7,5 m2 |

| V [m/s] = Q [m3/s] : S [m2]

Velocità in cabina [m/s] = portata d’aria [m3/s] : S [m2] |

Portata: 13.500 m3/h = 3,75 m3/s

Superficie: 7,5 m2 Velocità in cabina: 3,75 : 7,5 = 0,5 m/s |

| Sf [m2] = Lf [m] x Af [m]

Superficie filtrante (m2) = larghezza filtro [m] x altezza filtro [m] |

Larghezza filtro: 3 m

Altezza filtro: 2 x 0,9 = 1,8 m Superficie filtrante: 3 x 1,8 = 5,4 m2 |

| Vf [m/s] = Q [m3/s] : Sf [m2]

Velocità di filtrazione [m/s] = portata d’aria [m3/s]: Sf [m2] |

Portata: 13.500 m3/h = 3,75 m3/s Superficie filtrante: 5,4 m2

Velocità di filtrazione: 3,75 : 5,4 = 0,69 m/s |

| RS [kg/h] = PV [kg/h] x s [%]

Secco spruzzato [kg/h] = PV spruzzato [kg/h] x percentuale di secco |

PV: 6 kg/h

Percentuale di secco: 50% Secco spruzzato: 6 x 50% = 3 kg/h |

| RSf [kg/h] = RS [kg/h] x o [%]

Secco al filtro [kg/h = secco spruzzato [kg/h] x percentuale di “overspray” |

Secco spruzzato: 3 kg/h Percentuale di “overspray”: 50% Secco al filtro: 3 x 50% = 1,5 kg/h |

| Ci [mg/m3] = RSf [mg/ h] : Q [m3/h]

Concentrazione iniziale di particolato [mg/m3] = Secco al filtro [mg/h] : Portata d’aria [m3/h] |

Secco al filtro: 1,5 kg/h = 1.500.000 mg/h Concentrazione iniziale [mg/m3] = 1.500.000 : 13.500 = 111 mg/m3 |

| Em [%] = ((Ci-Ca):Ci) x 100

Em [%] = Efficienza minima necessaria del filtro Ca [mg/m3] = concentrazione a camino autorizzata |

Concentrazione ammessa = 3 mg/m3 Em[%] = ((111 – 3) : 111) x 100 = 97,29 % |

I SISTEMI DI FILTRAZIONE

Nei filtri inerziali pieghettati la separazione delle particelle solide trasportate dal flusso d’aria avviene per effetto dei due cambiamenti di direzione ai quali l’aria è costretta.

L’efficienza è buona per le particelle aventi diametro aerodinamico superiore a 10 micron.

Esiste una sola geometria di questo tipo di filtro. I vantaggi principali sono i seguenti: è autoportante, semplifica la costruzione della cabina e ha una lunga vita operativa. Gli svantaggi principali sono i seguenti: richiede quasi sempre un postfiltro ed esiste un solo modello.

Nei filtri in fibre minerali la separazione avviene a livello molto più fine, sia per effetto inerziale, sia per effetto delle forze di attrazione elettrostatica fra le particelle e la superficie esterna delle fibre. Le particelle più grandi vengono trattenute per “effetto setaccio”. I filtri in lane minerali costituiscono il normale postfiltro per i filtri inerziali pieghettati. Vanno maneggiati seguendo le istruzioni delle etichette (usare guanti e indumenti adatti).

I vantaggi principali sono i seguenti: l’accumulo è progressivo ed esiste un’ampia gamma di modelli.

Gli svantaggi principali sono i seguenti: ha una durata inferiore, richiede un prefiltro, richiede una struttura di sostegno ed è etichettato con frasi di rischio R38-R40 e consigli di prudenza S36-37.

Nei filtri multistrato in carta ignifuga avviene sia il fenomeno della separazione inerziale (per le particelle più grandi) sia, nel caso di modelli con postfiltro sintetico, quello della separazione fine (per setaccio, collisione, inerzia e diffusione).

I filtri multistrato sono disponibili in numerose combinazioni diverse, adatte ai diversi tipi di PV e ai diversi parametri di verniciatura.

I vantaggi principali sono i seguenti: esiste un’ampia gamma di modelli con efficienze ponderali, a seconda dei prodotti vernicianti, dal 50% al 99,99%, ha un’efficienza progressiva, un elevato accumulo e una manutenzione facilitata.

L’unico svantaggio consiste nel fatto che richiede una griglia di sostegno.

Filtrazione a due stadi

Quando vengono utilizzati filtri pieghettati è spesso necessario prevedere un secondo stadio di filtrazione. In alcune cabine il prefiltro viene posto in appositi cassetti.

In questo caso la velocità di filtrazione del postfiltro è molto più alta di quella del filtro principale.

Altri tipi di cabine che utilizzano filtri pieghettati, alloggiano l’indispensabile postfiltro in apposite guide dietro al filtro primario. In questo caso la velocità di filtrazione è molto bassa e di conseguenza bassa è la perdita di carico iniziale del sistema.

IL PASSAGGIO DA UN SISTEMA ALL’ALTRO

Le cabine esistenti dotate di filtro inerziale pieghettato e postfiltro in fibre di vetro possono essere facilmente convertite all’uso dei moderni filtri multistrato.

Le griglie di sostegno modulari sono facili da applicare alle guide esistenti. Alle griglie può essere applicato il filtro multistrato ignifugo in grado di soddisfare la condizione di efficienza minima necessaria.Il filtro multistrato può essere applicato in pannelli affiancati. La manutenzione risulta così più facile, soprattutto quando lo sporcamento non è uniforme.