Perchè è controproducente imporre la registrazione del funzionamento dei by-pass sugli impianti di depurazione dei solventi

Enzo Ripari – Cefla Finishing

Gli impianti di applicazione ed essiccazione di film di miscele liquide (rivestimento, adesivo, inchiostro, vernice) provocano scarichi di composti organici volatili in ambiente (COV) producendo inquinamento atmosferico.

Il permesso di esercizio di un impianto, ovvero la quantità di COV emettibile in atmosfera, deve essere autorizzata dagli enti competenti, fissando i valori limite di emissione.

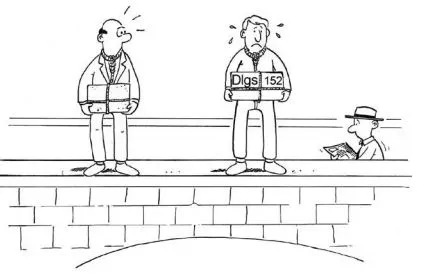

Accertato che lo scopo della Direttiva europea sull’inquinamento atmosferico è ridurre la nocività ambientale indotta dalle emissioni di COV, ove non si verifica la possibilità di sostituzione del ciclo tecnologico-produttivo, esistono un ventaglio di soluzioni tecniche applicabili “a valle” della fase produttiva, con apparecchiature in grado di trattare l’emissione inquinante per riportarla ai valori nei termini di legge. L’adozione di tecnologia “distruttiva” dei COV, è legata ai molti casi di impraticabilità del riutilizzo di solventi organici condensati. Normalmente i progetti che utilizzano questa tecnologia prevedono il loro riutilizzo come combustibile. In pratica l’energia termica sviluppata dai COV combusti può diventare sufficiente ad autosostenere energeticamente la termodistruzione, soprattutto utilizzando sistemi termici rigenerativi. Il sistema termico rigenerativo prevede il recupero di energia mediante scambio di calore diretto con masse ceramiche tecniche; la gestione automatizzata del mantenimento della temperatura di termodistruzione, entro un range predefinito, determina che il consumo di combustibile ausiliario decresce con l’aumento della concentrazione di COV da abbattere. Ovvero, a flusso di massa di inquinante costante, il consumo decresce con la riduzione della portata d’aria aspirata dalle aree produttive interessate all’uso di solventi organici. Con l’obiettivo di integrare le 2 fasi di depurazione e produzione atte a contenere i costi di gestione, spesso si tende a convogliare una o più linee produttive in un unico sistema di abbattimento. Per quanto sopra la logica di gestione delle aspirazioni dalle singole macchine [o linee] produttive, mira ad ottimizzare, con continuità temporale, il flusso gassoso convogliato al sistema termico rigenerativo. In tal modo si ottiene un’ulteriore e sensibile riduzione dei costi di esercizio connessi alla depurazione (i costi sono intesi come somma dell’energia elettrica e del metano necessari). Viste le sempre più attuali esigenze di avere produzioni snelle e molto flessibili, le linee spesso sono attrezzate per soddisfare le più variegate esigenze, con la conseguenza che spesso alcune macchine di applicazione, o addirittura linee intere, hanno funzionamento discontinuo. La conoscenza delle modalità di funzionamento delle macchine induce, quindi, all’applicazione di software personalizzati, solidali e “parallelii” al funzionamento del combustore, avente l’obiettivo, si ribadisce, di contenere i costi gestionali mediante razionalizzazione delle aspirazioni. Inutile sottolineare che tale sistema lascia comunque inalterate le complesse fluidodinamiche instauratesi all’interno delle singole apparecchiature funzionanti. La razionalizzazione dei flussi gassosi convogliati al combustore, viene individuata e resa fattibile anche dalla “relativa” bassa concentrazione di inquinanti ponderata, presente normalmente nel flusso gassoso convogliato. Tale valutazione è fatta a fronte dell’effettiva massima produttività delle macchine stesse; infatti, i calcoli eseguiti in tali condizioni hanno determinato che è improbabile superare una concentrazione di COV di 2-4 g/Nm3, valore di gran lunga inferiore alla soglia di sicurezza consigliata dalla norma di buona tecnica (che indica, cautelativamente, di non superare il 20 % del LEL, pari a ca 50-60 g/Nm3, in funzione del tipo di sostanza organica utilizzata). Il progetto da realizzare, al di là delle puntuali e raggiunte prestazioni di abbattimento delle COV, permette la preventiva riduzione dell’impatto ambientale; infatti la razionalizzazione del flusso gassoso emesso in atmosfera evita un’improprio utilizzo di combustibili fossili, abbattendo, al contempo, la generazione di sottoprodotti di combustione (in particolare gli NOX), presunta causa di effetto serra. Ogni singola macchina [o linea] di produzione deve rimanere dotata di specifico camino, o scarico, di emergenza (impropriamente richiamabile come by-pass), atto all’emissione diretta in atmosfera. Tale accorgimento è necessario ai fini di sicurezza intrinseca del sistema, contro l’assenza temporanea o casuale di tensione elettrica. Premesso e ribadito che il by-pass funge solo da sfiato di emergenza durante i black-out, si riportano alcune considerazioni salienti intorno ai by-pass. L’assenza di tensione induce pericolo nella zona di utilizzo COV, ovvero all’interno del sito produttivo, allorchè non venga almeno assicurata l’estrazione di un discreto volume d’aria, miscelato ai composti organici inquinanti. Lo scarico di emergenza è un sistema costituito, sinteticamente, da 2 valvole, una inserita nel piping di collegamento diretto in atmosfera (valvola denominabile “cappello”), l’altra inserita nel piping di adduzione all’impianto di depurazione (valvola denominabile “intercettazione”). Le valvole devono essere elettro-meccanicamente controllate, con segnalazione di ON-OFF a quadro elettrico generale. Lo sfiato deve essere fluidodinamicamente facilitato per l’emissione di un (comunque ridotto) volume gassoso. Fisicamente deve essere prossimo alla macchina di produzione, ovvero al ventilatore ad esso solidale, in modo tale che solo con l’inerzia del ventilatore della macchina, che si va via via fermando in quanto senza più tensione, venga espulso il presunto volume gassoso di rischio. Lo scarico di emergenza, quindi, diventa parte integrante dell’impiantistica produzione-depurazione. Un sistema siffatto consente, tra le altre cose, di disattivare, in automatico, l’aspirazione della linea non produttiva, ossia di contenere i costi di esercizio dell’impianto di depurazione. In ultimo, nei modi e nella funzionalità come sopra descritte, il flusso gassoso relativo alla valvola “cappello” rientra nell’elenco delle attività ad inquinamento atmosferico poco significativo, di cui DPR 25/7/1991, di cui al p.to 23, oggi inserito nel DLGS 152/2006. A nostro avviso, quindi, imporre una registrazione nell’apertura dei by-pass diventa, oltre che articolata, costosa e causa di possibili contenziosi, del tutto ingiustificata in quanto l’azionamento avviene già in automatico ogni volta che la macchina o la linea entra in funzione produttiva, pertanto senza ragionevole possibilità di manipolazioni indebite.