Come si separa la zona di applicazione da quella di essiccazione per avere cabine di verniciatura sicure?

CABINE DI VERNICIATURA SICURE SENZA PARETI?

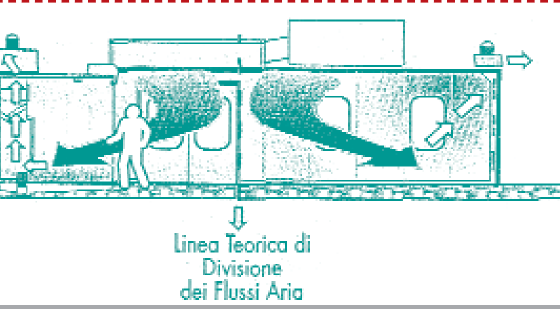

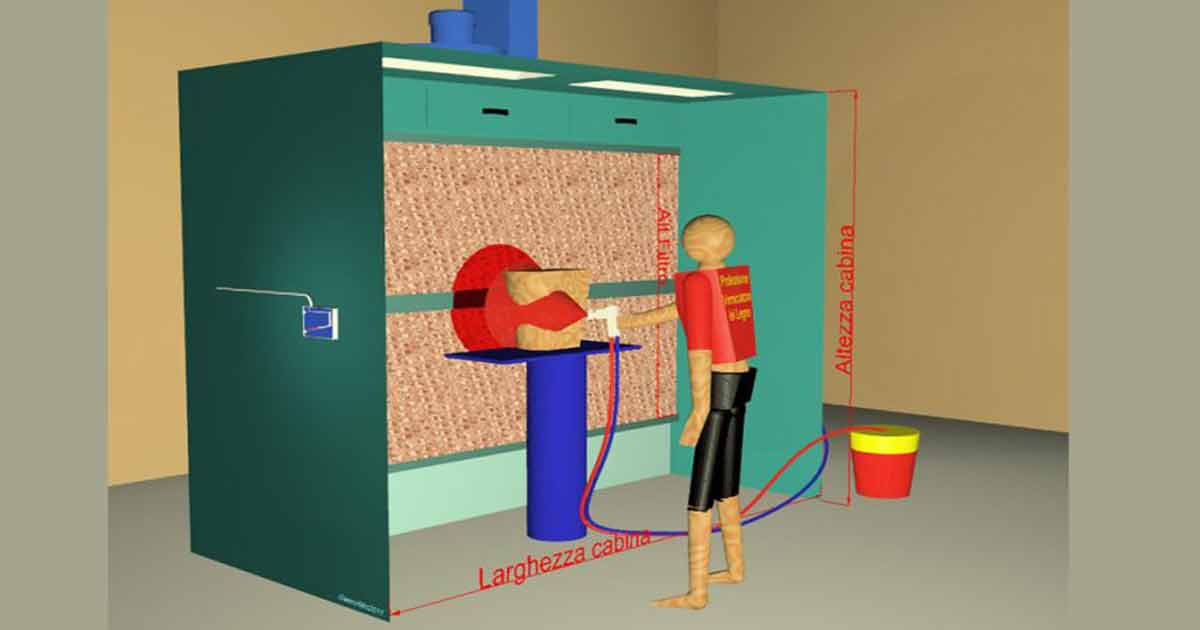

Alcuni abbonati ci hanno richiesto un parere sull’acquisto di una cabina di verniciatura con locale di essiccazione dotato di sistema di aspirazione “bidirezionale”, che consentirebbe di eliminare le pareti che separano i due locali, pur salvaguardando i lavoratori. Nel progetto proposto dal fornitore si afferma che il sistema bidirezionale dei flussi di estrazione dell’aria ha il pregio di tutelare l’operatore dai gas tossici-nocivi prodotti dalle vernici nelle fasi di verniciatura ed essiccazione. Questa scelta tecnico-costruttiva avrebbe inoltre il vantaggio di eliminare pareti e porte che, quasi sempre, costituiscono un intralcio allo spostamento dei pezzi e favoriscono la permanenza prolungata dei carrelli di deposito pezzi verniciati nella stessa zona di verniciatura, a contatto con gli operatori. L’unità di estrazione esalazioni è situata nell’area opposta alla cabina di verniciatura e ha la funzione di aspirare dal locale i gas tossico-nocivi prodotti dai materiali già verniciati e posti in fase di essiccazione. Mediante il gruppo di estrazione esalazioni si evita che gli operatori addetti alla verniciatura vengano a contatto con le sostanze nocive.

SCEGLIERE CABINE DI VERNICIATURA SICURE

Questa soluzione impiantistica è già stata contestata da alcune ASL, in quanto considerata in contrasto con le norme vigenti, che prescrivono espressamente, per avere cabine di verniciatura sicure, la separazione dell’area di applicazione dall’area di essiccazione, per motivi di tutela della salute della salute dei lavoratori che operano in locali progettati nel modo descritto.

Abbiamo quindi girato il quesito ai costruttori di cabine italiani, che però hanno risposto in maniera contraddittoria. Come è noto in Italia non esiste un’interpretazione univoca sulle norme di sicurezza che, in particolare per quanto riguarda la verniciatura, vengono applicate in modo differente dai diversi Enti locali che operano sul territorio (Vigili del Fuoco, ASSL, ARPA).

Abbiamo allora consultato il sito ufficiale dell’ISPESL (l’ente pubblico nazionale che svolge attività di consulenza tecnica per conto degli operatori pubblici della prevenzione), dal quale abbiamo un estratto un documento di cui pubblichiamo la parte che riguarda la materia di nostro interesse (il documento integrale è scaricabile dal sito www.ispesl.it). Viste le differenti interpretazioni della materia, consigliamo i nostri lettori di consultare sempre l’ASL della propria zona, prima di installare una cabina con le caratteristiche descritte nell’articolo.

LE RISPOSTE DEI COSTRUTTORI DI CABINE: PUNTI DI VISTA DIAMETRALMENTE OPPOSTI!

Costruttore A

Siccome chi vernicia in cabina mette molto frequentemente i pezzi appena verniciati suI carrelli (alle sue spalle e nell’ambiente in cui spruzza e soprattutto quando esalano la maggior parte dei solventi) e non li porta uno ad uno nel “locale essiccazione adiacente” (anche perchè sarebbe stressante psico-fisicamente), le buoni intenzioni di “separare” l’applicazione dall’essiccazione rischiano di trasformarsi in mera e controproducente teoria. Meglio (a nostro modesto parere) accettare a quel punto di “dividere” con un efficiente velo d’aria fresca e pura che viene dal “cielo” della cabina, l’operatore dal suo fedele carrello posto alle sue spalle.

La ventilazione forzata dall’alto per separare le due zone non deve essere ad alta velocità (non servirebbe e potrebbe essere anche dannosa), ma se è correttamente dimensionata e realizzata garantisce all’operatore aria non inquinata dai solventi, se il carrello dei pezzi è posto nel flusso d’aria che va verso l’aspirazione della zona di essiccazione e non verso il velo della cabina.

Sulla carta la soluzione di separare applicazione da essiccazione è sicuramente valida, ma praticamente (abbiamo sempre visto fare così) l’operatore tiene il carrello in cabina finchè non lo ha completato. Il risultato pratico è che questo abitudinario modo di lavorare vanifica tutte le buone intenzioni di utilizzare cabine di verniciatura sicure.

Costruttore B

Riteniamo superflua qualsiasi risposta tecnica in merito: si tratta di un’ulteriore dimostrazione del pessimo livello di certi impiantisti presenti sul mercato italiano, che non aiutano ad avere cabine di verniciatura sicure.

Costruttore C

Questa tecnologia per quanto riguarda i nostri studi risulta di ottima fattezza, sia per quanto riguarda l’operatore, sia per la praticità che il sistema offre. L’importante è studiare molto bene i flussi d’aria, in modo tale che gli stessi siano proporzionati all’estrazione della parete aspirante e dalle colonnine poste nella parte di essiccazione del manufatto. Non sempre però gli utilizzatori seguono le procedure di manutenzione delle superfici filtranti e quindi avendo una perdita di carico dell’aria aspirata e conseguentemente una sempre costante entrata di aria dal plenum, possono verificarsi dei “vortici” sicuramente dannosi per l’operatore. La nostra azienda applica un sistema che controlla la differenza di aria aspirata ed immessa in modo tale da mantenere sempre un equilibrio adeguato.

Costruttore D

A nostro avviso il sistema è perfetto, in quanto nella zona in cui l’operatore spruzza c’è il 90% dell’aria e la pistola stessa convoglia l’aeriforme verso l’aspirazione. Nella parte posteriore, in cui stazionano i pezzi verniciati, c’è solo il 10% circa dell’aria immessa, però in questo caso l’evaporazione del solvente è molto lenta e basta un piccolo flusso d’aria. I solventi utilizzati in verniciatura sono basso bollenti e con un piccolo flusso d’aria il movimento non potrà mai essere invertito. Applichiamo il sistema dal 1987 e non abbiamo mai avuto nessun problema.

Costruttore E

La garanzia per la massima tutela dell’operatore nella postazione di verniciatura consiste nel separare fisicamente il locale di essiccazione ed i relativi plenum di mandata aria dalla postazione di verniciatura. In tutte le cabine pressurizzate, non appena si crea un intasamento del sistema di filtrazione di pressurizzazione si ha un immediata inversione dei flussi d’aria, in quanto la cabina di verniciatura, non avendo aria a sufficienza, va a cercarsela da un’altra parte. Nel caso in oggetto è ovvio che appena la cabina di verniciatura andrà in depressione (a causa di un semplice intasamento dei filtri di mandata aria) la prima cosa che succederà, non essendoci una separazione netta del locale di essiccazione, sarà un’inversione dei flussi di aria, con il rischio che l’aria satura di solventi nella zona di essiccazione venga aspirata dalla cabina stessa, in quanto naturalmente più potente del sistema di aspirazione solventi.

Costruttore F

Nonostante si affermi che il flusso d’aria può essere perfettamente direzionato, rimaniamo nel dubbio sul suo effettivo e corretto funzionamento. Quando la cabina di verniciatura comincerà ad avere filtri a cassetto e separatori interni leggermente intasati, dove convoglierà l’eccedenza d’aria in mandata?

Per i volumi interni (carrelli, mobili ecc.) sarà prevista una delimitazione entro la quale verranno stazionati e come si comporterà il flusso dell’aria in presenza di questi?

Il gruppo di mandata aria in fase d’essiccazione è autonomo, o è complementare al gruppo principale di mandata aria per la cabina di verniciatura?

Come viene giustificato l’aumento del volume dell’aria in funzione della temperatura (estate/inverno) senza creare turbolenze all’interno della cabina?

IL PARERE DELL’ISPESL

Le raccomandazioni fornite dall’ISPESL (l’ente pubblico che fornisce consulenza tecnica alle ASL italiane) per la prevenzione dei rischi igienico ambientali nel settore legno, specificano che deve esistere una zona di appassimento separata e con una propria ventilazione. Probabilmente questa raccomandazione deriva dell’interpretazione del DPR 303/56, che all’articolo 19 (“Separazione dei lavori nocivi”), recita: “…Il datore di lavoro è tenuto ad effettuare, ogni qualvolta è possibile, in luoghi separati le lavorazioni pericolose o insalubri, allo scopo di non esporvi senza necessità i lavoratori addetti ad altre lavorazioni…”.

Se consideriamo quindi l’applicazione e l’essiccazione due diverse operazioni pericolose ed insalubri, ne consegue che esse devono essere eseguite in luoghi separati. A monte di tutto il discorso vale sempre l’obbligo di far respirare agli operatore aria pulita, obbiettivo difficilmente raggiungibile (e mantenibile in modo costante) in un sistema in cui l’aspirazione della cabina (che è sempre molto maggiore di quella della zona di essiccazione) “pesca” aria non solo dal proprio plenum di mandata, bensì anche dalla zona di essiccazione, se questa non è divisa fisicamente dalla zona di applicazione.

Forse (ma ci vorrebbero dati analitici per poterlo verificare) l’equilibrio di aspirazione dei due locali potrebbe essere garantito nel momento in cui i sistemi di ventilazione funzionano perfettamente (in base a una precisa progettazione e un’approfondita conoscenza degli aspetti fluodinamici), ma non appena i plenum di mandata saranno parzialmente intasati, l’aspirazione della cabina farà sì che l’aria venga presa dove è disponibile, quindi probabilmente anche dalla zona di essiccazione.

ESTRATTO DEL DOCUMENTO ISPESL “GLI INTERVENTI PER L’ELIMINAZIONE, LA RIDUZIONE, IL CONTENIMENTO DEI RISCHI NELLA LAVORAZIONE DEL LEGNO”

Polveri

Dotare le macchine che producono polveri di legno di idonei sistemi di aspirazione localizzata con sistemi di filtrazioni quali filtri a maniche; prevedere interventi periodici di pulizia dei filtri, di controllo e di manutenzione di tutto il sistema di aspirazione e filtrazione; procedure idonee per evitare il sollevamento di polvere e la sua fuoriuscita dai filtri durante lo svuotamento degli stessi e divieto di fumare durante tali operazioni. Nel caso di lavorazioni che possono comportare esposizione a polveri di legno duro si applica, a regime, quanto previsto dal titolo VII del D.Lgs 626/94 e in particolare sostituzione della materia prima (un legno duro con uno “morbido”) o ricorso a sistemi di lavorazione chiusi o riduzione comunque al minimo del livello di esposizione, limitazione al minimo del numero degli esposti, lavorazioni isolate (se possibile), uso di appropriata segnaletica di sicurezza, rispetto dei limiti di esposizione previsti (5 mg/m3 per un periodo di riferimento di 8 ore), sistemi di aspirazione localizzata il più vicino possibile alla fonte di emissione, adeguata pulizia dei locali, delle attrezzature e macchine, idonee procedure di smaltimento delle polveri, misurazione delle polveri inalabili presenti nel luogo di lavoro.

Verniciatura

Usare, quando necessario, di mezzi di protezione personale (maschere, scarpe antinfortunistiche, occhiali, guanti, cuffie, tappi, ecc): il personale deve essere formato al corretto uso di tali dispositivi.

Le operazioni di carteggiatura e verniciatura devono essere eseguite in locali separati e provvisti di sistemi di aspirazione localizzata efficienti (es: banchi aspirati) e anche di una buona ventilazione generale naturale e/o artificiale.

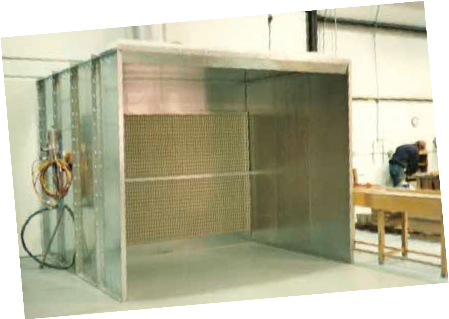

Nelle operazioni di verniciatura ricorrere a cabine chiuse provviste di sistema di abbattimento a velo d’acqua (vanno preferite a quelle aperte e a secco).

Per le cabine di verniciatura a velo d’acqua o a secco prevedere idonee procedure per la depurazione delle acque e di smaltimento dei rifiuti.

Le cabine chiuse devono essere dotate di una zona di appassimento separata dalla zona di verniciatura e dotate di impianti di aspirazione/filtrazione nella zona di appassimento.

Impianti di aspirazione/filtrazione sono necessari anche per i transfer delle linee di verniciatura dopo la velatrice.

Nelle fasi di verniciatura ricorrere a sistemi di aspirazione localizzata con velocità di aspirazione in postazione operatore pari ad almeno 0,3 m/s.

Le operazioni di essiccazione vanno eseguite in appositi locali ben areati in assenza del personale.

Sostituire i prodotti pericolosi con altri che presentano una minore pericolosità sanitaria ed ambientale (vernici ad acqua, colle viniliche, ecc).

Seguire quanto indicato nelle schede di sicurezza dei prodotti utilizzati; avere sempre le schede aggiornate tramite richiesta al fornitore delle sostanze/prodotti.

I recipienti di prodotti infiammabili, tossici, nocivi, ecc, devono essere dotati di sistemi di chiusura adeguati ed etichettati a norma (non usare contenitori non etichettati).

Effettuare costantemente adeguati interventi di informazione e formazione sul significato dei simboli di pericolo, delle frasi di rischio e sui consigli di prudenza (come si legge correttamente una etichetta, ecc). Seguire idonee procedure igieniche (non mangiare, bere, fumare nei luoghi di lavoro, lavarsi le mani prima di mangiare non utilizzando solventi, ecc).

Rispettare i valori limite di esposizione professionale e i valori limite biologici.

La spruzzatura deve essere effettuata sempre rivolta verso le superfici aspiranti, per questo scopo vanno utilizzati sostegni e piattaforme girevoli per far ruotare i pezzi.

Usare mezzi di protezione personale (guanti, creme barriera per solventi, maschere antisolventi ecc.).

Verificare la presenza del libretto d’uso e di manutenzione di tutte le macchine, attrezzature, ecc.

Rumore

Insonorizzare le macchine (in particolare quelle automatizzate, che non richiedono la presenza diretta e continua dell’operatore).

Segregare le macchine più rumorose ed utilizzate più frequentemente in aree trattate acusticamente, prestando attenzione al lay-out per ridurre al minimo la sovrapposizione dei rumori.

Insonorizzare impianti di aspirazione e di compressione dell’aria.

Lame silenziate per tutte le seghe circolari.