Il passaggio alle vernici all’acqua per legno comporta problemi impiantistici e di gestione che devono essere valutati prima di scegliere la cabina di verniciatura giusta.

Egregio Direttore

avremmo bisogno di una ditta che ci fornisca, e soprattutto ci consigli, i prodotti giusti per una cabina di verniciatura a velo d’acqua. Utilizziamo principalmente vernici all’acqua per legno, ma per vari motivi dobbiamo usare anche vernici a solvente. Inoltre vorremmo avere un suo parere sulla nostra cabina, soprattutto in merito ai filtri che utilizziamo.

Siamo sicuri che lei potrà esserci di grande aiuto.

Lettera firmata

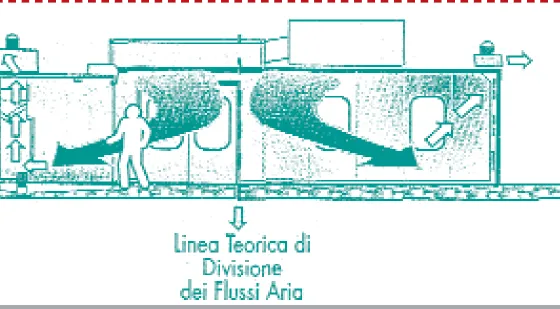

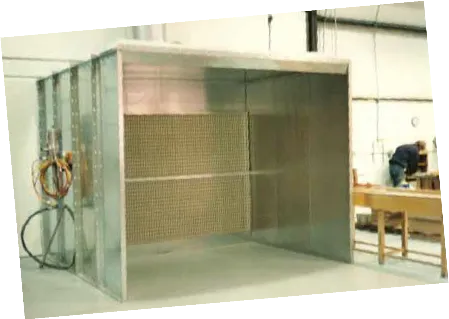

Questa lettera è solo una delle tante richieste che ci vengono fatte dagli abbonati che sono costretti a lavorare sia con vernici all’acqua che a solvente per legno.Questa situazione “ibrida” richiede un’attenzione particolare nella scelta delle cabine di verniciatura da utilizzare. Abbiamo già detto più volte che per l’utilizzo di prodotti all’acqua la soluzione migliore è costituita da cabine a secco, possibilmente dotate di sistema di recupero delle vernici, nei casi in cui i consumi giustificano l’investimento (che diventa sempre più alla portata di tutte le tasche, vista la rapida discesa dei costi degli impianti a nastro o a parete fredda). La musica cambia quando si utilizzano prodotti a solvente: in questo caso la scelta è più difficile, essendo determinata da numerosi fattori, che dipendono dalle caratteristiche di ogni singola azienda (consumi, problemi di emissione e sistemi di depurazione connessi, modalità di gestione e di organizzazione del lavoro). Se poi, per i motivi che abbiamo già descritto, si è costretti ad impiegare prodotti all’acqua e a solvente nella stessa cabina di verniciatura, i problemi si amplificano ulteriormente.

CABINE A SECCO O A VELO D’ACQUA?

Il lettore, contattato dal nostro servizio di consulenza, ci ha spiegato di aver acquistato la cabina di verniciatura due anni fa, quando ancora utilizzava solo prodotti a solvente e di aver quindi scelto, una cabina di verniciatura a velo d’acqua. I problemi sono nati quando, introducendo anche l’uso di vernici all’acqua per legno, le operazioni di flocculazione nella vasca della cabina di verniciatura sono diventate sempre più complicate. Nel frattempo il lettore si è anche reso conto del fatto che la manutenzione generale della cabina di verniciatura, specialmente se effettuata con intervalli di vari mesi, comportava grandi difficoltà.

Da qui è nata la richiesta di un nostro intervento per suggerire qualche soluzione immediata, e soprattutto per valutare in quale direzione puntare per quanto riguarda i prossimi investimenti. Dato che il problema ha diversi risvolti, suddivideremo la risposta in più punti.

LA SCELTA DEL FLOCCULANTE

Abbiamo approfondito questo argomento in un’inchiesta su alcuni prodotti presenti sul mercato, con un test comparativo sulle prestazioni e i costi dei flocculanti, in quanto ci sono giunte numerose segnalazioni dai nostri lettori, dalle quale emergono i problemi principali legati alla presenza dei residui di vernice nelle vasche di raccolta delle cabine a velo d’acqua, che possono essere così sintetizzati:

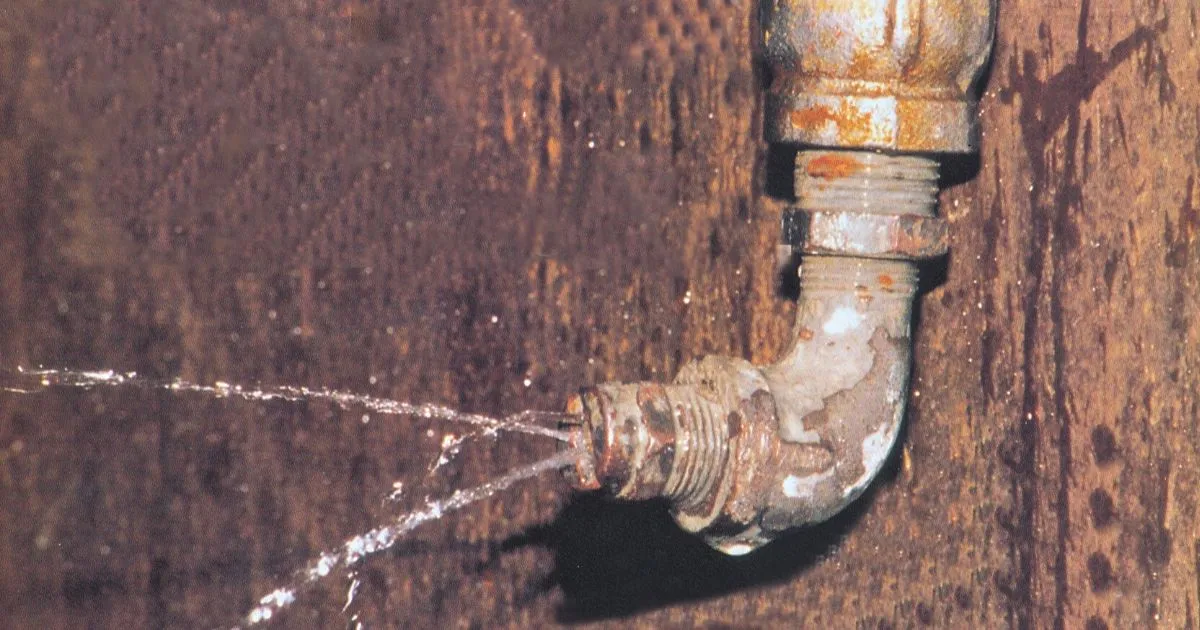

a) le particelle di vernice disperse in acqua, per il loro elevato potere collante, tendono a provocare ingorghi ed incrostazioni nelle pompe, negli ugelli e nelle tubazioni;

b) l’acqua circolante, destinata a diventare acqua di rifiuto per le sostanze in essa contenute (solventi, pigmenti, ossidi di metalli, ecc.) deve, necessariamente, essere smaltita tramite ditte specializzate.

Nel caso di vernici a solvente, esistono sul mercato dei “coagulanti” in grado di “associare” in particelle solide le goccioline di vernice disperse nell’acqua, facendole flottare o depositare all’interno della stessa cabina di verniciatura, dalla quale possono poi essere asportate direttamente con l’ausilio di appositi impianti filtranti, o manualmente.

Con le vernici a solvente il coagulante è influenzato minimamente dalla natura della vernice. Nel caso delle vernici all’acqua per legno, invece, il processo è molto influenzato dalla natura del polimero. Questo significa che la scelta degli additivi per il trattamento deve essere fatta sulla base della vernice utilizzata, previa prova di laboratorio.

UN FLOCCULANTE PER OGNI VERNICE

Se si cambia la vernice all’acqua per legno tali prove devono essere ripetute, in quanto, con molta probabilità, occorrerà cambiare gli additivi che si utilizzavano con la vernice originaria. Molto spesso poi il solo prodotto chimico non è sufficiente per un’ottimizzazione del risultato finale, in quanto molto importanti sono sia il sistema impiantistico di depurazione e di recupero dei fanghi, molte volte non adeguati, sia i metodi di trattamento e dosaggio dei prodotti stessi.

In considerazione della natura delle vernici a base acqua per legno e della conseguente difficoltà di portare in superficie i flocculi ottenuti, possiamo affermare che il miglior sistema di depurazione è quello in continuo, con il recupero dei fanghi dal fondo dell’ispessitore.

Il risultato del trattamento è strettamente influenzato dalla concentrazione di vernice in acqua che, se troppo elevata, non permette un’ottimale chiarificazione del liquido. Si presenta quindi la necessità di intervenire immediatamente nel trattamento di queste acque, senza aspettare la conclusione dei primi cicli di verniciatura e il raggiungimento di concentrazioni elevate di vernice in acqua.

Tutte queste problematiche diventano ancora più complesse quando nella vasca della cabina di verniciatura ci si ritrova con residui di vernici all’acqua e a solvente, in miscela perennemente non costante! In questo caso non c’è molto da fare: se non si vuole o non si può cambiare la cabina di verniciatura, bisogna affidarsi agli specialisti della flocculazione e farsi fare prove di laboratorio da vari produttori, cercando poi di mantenere nella vasca di raccolta dell’acqua condizioni il più possibile costanti (un’impresa quasi impossibile!)

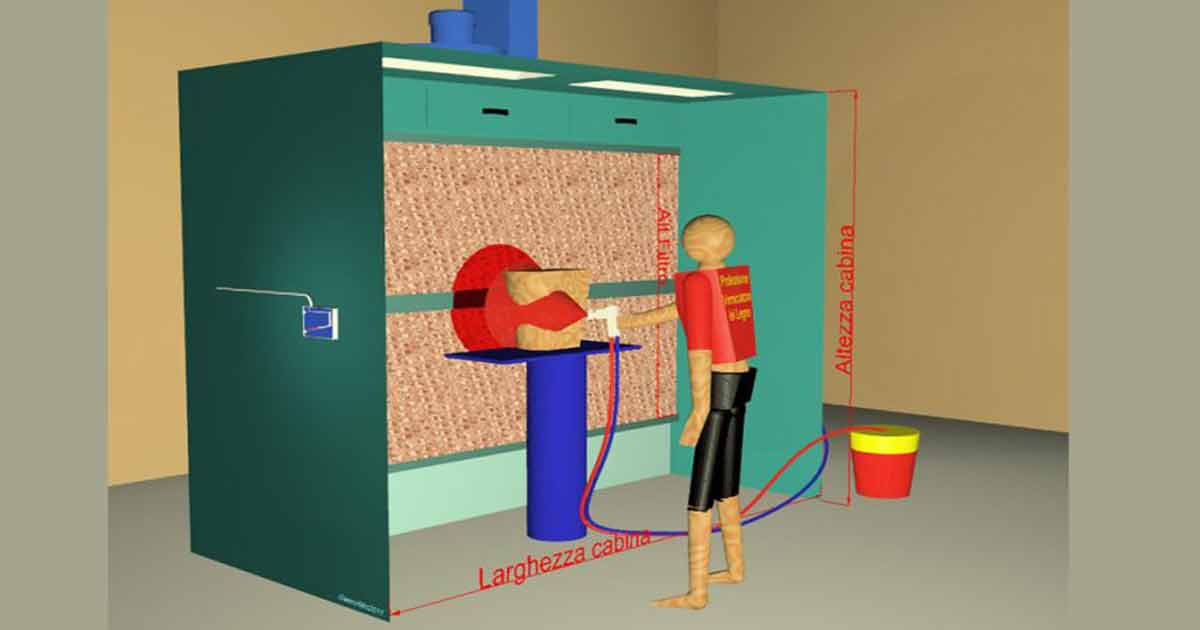

LA SCELTA DELLA CABINA DI VERNICIATURA

Il nostro abbonato ci ha segnalato che i problemi di manutenzione sono dovuti anche alla difficoltà di pulizia dell’intera cabina di verniciatura, in particolare dei filtri posti in prossimità del separatore di gocce, per altro effettuata con intervalli di vari mesi. Per risolvere anche questo problema alla radice, la cabina di verniciatura a secco sarebbe la soluzione migliore, in quanto eviterebbe tutte le difficoltà legate alla gestione della cabina di verniciatura a velo d’acqua.

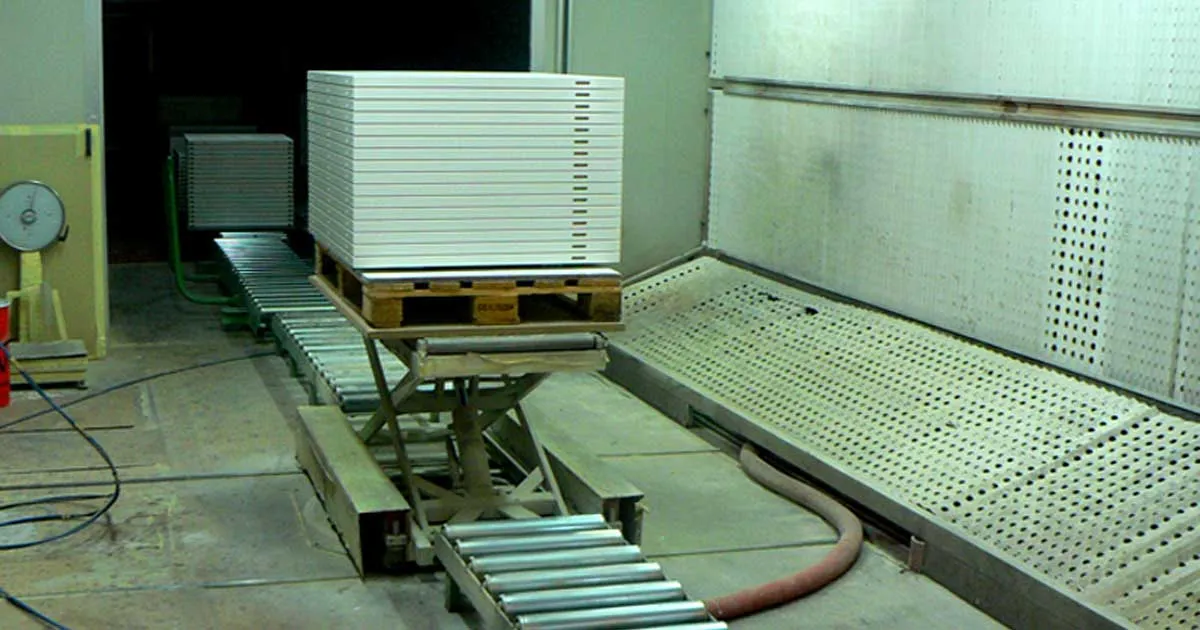

I vantaggi di una cabina di verniciatura a secco, nel caso specifico del lettore, sono così schematizzabili:

a) assenza di additivi (regolatore di PH, coagulante, flocculante, anti schiuma, battericida);

b) rifiuti più facilmente gestibili (filtri sporchi di vernice secca, anziché acqua e fanghi); nessuna dipendenza dalla natura della vernice (a parte il fatto che i filtri s’intasano più o meno velocemente).

Questo tipo di cabina di verniciatura raggiunge i massimi risultati di efficienza se viene installato un sistema di recupero della vernice. Le più recenti realizzazioni (parete fredda) consentono anche di applicare impianti “mobili”, che consentono di usare sia vernici all’acqua per legno (recuperabili), che vernici a solvente (non recuperabili). Il lettore dovrebbe quindi valutare la sostituzione dell’attuale cabina di verniciatura (magari anche in vista di un passaggio integrale e definitivo alle vernici all’acqua, se le sue condizioni produttive lo consentono), oppure la trasformazione dell’attuale cabina di verniciatura all’acqua in una a secco.

LE RESPONSABILITA’ DELLE MODIFICHE

Ricordiamo a questo proposito che la responsabilità del costruttore di cabine ai fini della sicurezza (”Marcatura CE”) decade nel momento in cui vengono effettuate modifiche costruttive al modello originario. Chi esegue la trasformazione deve quindi fornire tutte le certificazioni necessarie, assumendosi la responsabilità della sicurezza della cabina di verniciatura modificata. Bisogna assicurarsi in particolare che venga installato un “pressostato differenziale”, un semplice ed economico strumento che consente di verificare l’efficienza dei filtri, in modo da poter effettuare la manutenzione o la sostituzione al momento giusto.

Nel caso in cui il lettore voglia invece continuare a utilizzare la cabina di verniciatura ad acqua così com’è, è necessario seguire diligentemente il programma di manutenzione che ogni buon costruttore di cabine indica con precisione sul manuale di istruzione (che purtroppo molto spesso non viene neanche letto dagli utilizzatori, anche perchè, altrettanto spesso, è scritto in modo indegno, come abbiamo già avuto modo di verificare direttamente!).

LA MANUTENZIONE NON E’ UN OPTIONAL

Per garantire l’efficienza della cabina di verniciatura e il suo corretto funzionamento, è indispensabile effettuare le operazioni elencate nella tabella riassuntiva delle operazioni di manutenzione (vedi a fine articolo).

Gli intervalli di pulizia dipendono dalle caratteristiche delle vernici e dalla quantità di lavoro effettuato, per cui i dati riportati devono essere considerati indicativi. Tutte le operazioni di manutenzione eseguite sulla cabina di verniciatura dovrebbero essere riportate su un “registro delle manutenzioni”, molto utile anche per dimostrare agli enti pubblici, in caso di controllo, il rispetto delle corrette condizioni d’igiene del lavoro e di gestione, al fine di con tenere le emissioni verso l’ambiente esterno.

LE OPERAZIONI PERIODICHE

In sintesi un elenco delle principali operazioni di manutenzione può essere così schematizzato:

a) cambiare l’acqua e pulire i residui al massimo ogni 900 ore di lavoro;

b) smontare e pulire gli ugelli spruzzatori ogni 50 ore di lavoro e controllare l’intasamento della loro tubazione;

c) pulire il filtro dell’acqua posto sulla vasca ogni 50 ore di lavoro;

d) verificare lo stato di otturazione dei cassetti- filtro aria ogni 50 ore di lavoro e, nel caso siano otturati, procedere alla loro pulizia mediante scuotimento, con aria compressa o con idropulitrice a bassa temperatura e bassa pressione;

e) togliere dall’acqua i residui di vernice in sospensione ogni volta che si formano;

f) controllare periodicamente i cassetti con i separatori aria-acqua posizionati sopra alla tubazione degli ugelli nebulizzatori e pulire i condotti accuratamente ogni 500 ore di lavoro;

g) pulire i bordi dei pannelli del velo d’acqua ogni 8 ore di lavoro;

h) verificare la pulizia della ventola del ventilatore ogni 800 ore di lavoro;

i) verificare settimanalmente il PH dell’acqua (non deve superare il valore 11);

l) controllare la pulizia all’interno del quadro elettrico ogni 200 ore;

m) se la cabina di verniciatura è dotata di un manometro differenziale, che permette di controllare lo stato dei filtri (é obbligatorio, se la cabina di verniciatura è conforme alle norme di sicurezza), verificare periodicamente il valore raggiunto dal manometro (se l’indicatore raggiunge o supera i 100- 130 Pa, è necessario procedere alla sostituzione dei filtri).

E’ sempre raccomandato l’uso di un prodotto flocculante idoneo al tipo di vernici utilizzate: il mancato o errato utilizzo dello stesso provoca una rapida otturazione degli ugelli e delle condotte dell’acqua.

DEDICATO A CHI NON HA MAI LETTO I MANUALI DI ISTRUZIONE DELLE CABINE DI VERNICIATURATABELLA RIASSUNTIVA OPERAZIONI DI MANUTENZIONE | ||

| PARTE DA VERIFICARE Efficienza filtri | FREQUENZA Giornaliera | OPERAZIONI DA ESEGUIRE Controllo manometro differenziale (100-130 pa max) |

| Filtro acqua uscita pompa | Settimanale | Pulizia ed eventuale smontaggio |

| Acqua cabina di verniciatura | 900 ore max | Cambiare l’acqua e pulire i residui |

| Settimanale | Verifica Ph | |

| Ugelli e tubazioni | 50 ore | Smontare e pulire ugelli e tubazioni |

| Cassetti filtro alluminio | 50 ore | Smontare e pulire con scuotimento o aria compressa o con idropulitrice a bassa temperatura e pressione |

| Acqua cabina di verniciatura | 40 ore | Togliere i residui di vernice in sospensione (solo se non è previsto un sistema di depurazione) |

| Cassetti separatori aria-acqua e condotti | 500 ore | Pulire con aria compressa |

| Bordi pannelli | 8 ore | Pulire con spatola |

| Livello acqua | Ogni 2 giorni | Rabbocco acqua |

| Depressimetro | Semestrale | Controllare il livello del liquido ed eventualmente aggiungerlo. Regolare lo zero |

| Ventilatore | Dopo primo mese di uso | Verifica serraggio viti |

| Ogni 800 ore | Pulizia girante, condotte, verifica serraggio | |