Il controllo dei requisiti prestazionali dei pannelli è fondamentale per una buona verniciatura: alcune prove si possono realizzare in azienda con semplici strumenti, mentre per prove più accurate è necessario applicare le procedure previste dalle norme tecniche nazionali e internazionali. I requisiti “Arcobalegno” garantiscono prestazioni ottimali agli utilizzatori

Enzo Morandi

CE.R.TO.(Centro Ricerche Toscano)

Professione Verniciatore

REQUISITI DEI PANNELLI: INTRODUZIONE

I produttori di pannelli forniscono specifiche di vendita, descritte nelle schede tecniche, che nascono dai loro uffici commerciali o dalle loro associazioni (ad esempio l’EMB, che raccoglie i maggiori produttori europei). Tali specifiche ovviamente tutelano soprattutto gli interessi dei fornitori e definiscono quindi requisiti dei pannelli più bassi rispetto alle prestazioni che normalmente dovrebbero raggiungere. Per questo abbiamo realizzato questa serie di articoli, dedicati alle prove che tutti i verniciatori dovrebbero fare per misurare le prestazioni dei pannelli (in MDF, truciolare, ecc.).

Non tutte le aziende sono in grado di assumere tecnici specializzati, capaci di applicare le norme tecniche ufficiali e di dotarsi di laboratori attrezzati con gli strumenti adeguati. Però, per cominciare a familiarizzare con il concetto di verifica delle prestazioni, basta solo qualche semplice strumento e un po’ di buona volontà. Per prove più accurate e di valore legale sui requisiti dei pannelli, ad esempio in caso di contenziosi, è necessario rivolgersi ai laboratori certificati

REQUISITI DEI PANNELLI: LA SCHEDA TECNICA

Indicare un requisito su una scheda tecnica, implica un preciso impegno contrattuale per il fornitore, per cui se il valore è basso ci saranno meno rischi di contestazione. Il progressivo abbassamento qualitativo dei prodotti, che consente di vendere a prezzi sempre più bassi, nasce anche dall’incapacità degli acquirenti di richiedere e pretendere requisiti dei pannelli prestazionali elevati, che li tutelerebbero rispetto ai difetti di produzione. Se il prodotto viene proposto e accettato con requisiti requisiti dei pannelli di basso livello, se qualche pannello dovesse creare qualche problema a chi l”ha acquistato, sarebbe sufficiente verificare la conformità alla specifica d’acquisto, per impedire qualsiasi risarcimento.

Cosa può fare allora l’utilizzatore finale per tutelarsi?

Prima di tutto, dato che l’ignoranza non è ammessa, si devono conoscere a fondo le proprie esigenze e le caratteristiche che il prodotto finale deve avere, scegliendo i materiali più adatti da usare. Questa scelta non va fatta solo in base al costo, ma soprattutto alle caratteristiche tecniche da raggiungere. Non si può impiegare indifferentemente la stessa vernice per diversi usi o pannelli, come non si può impiegare lo stesso supporto per tutti gli usi: cominciamo quindi a parlare di numeri.

A secondo dell’impiego per cui l’MDF verrà usato, determinati requisiti dei pannelli diventano più o meno importanti. Ad esempio la resistenza alla flessione ed il modulo d’elasticità sono molto più importanti per i piani che non per i tramezzi verticali o le ante. Il rigonfiamento in acqua sarà un parametro insignificante per un pezzo che andrà ad operare in un ambiente asciutto come un “cappello” o piano superiore di un armadio, ma sarà importantissimo viceversa per fianchi e “pedane”, per il piano inferiore di un sottolavello o per il contenitore di una lavastoviglie.

Si potrebbe pensare: “basta avere il meglio di tutto e siamo a posto”! Quasi sempre il prodotto migliore in assoluto non esiste, se non a costi molto elevati, quindi è buona norma accontentarsi di una qualità media, senza pretendere troppo.

REQUISITI DEI PANNELLI: LA DELAMINIZZAZIONE

Cominciamo con un valore che deve essere più alto possibile per tutti gli impieghi: la coesione delle fibre, o per dirla all’antica, la resistenza alla delaminizzazione. Meglio sarebbe chiamarla “Resistenza a trazione perpendicolare al piano”, come recita la norma EN 319. Se prendiamo ad esempio un pannello con uno spessore dai 12 ai 30 mm ed andiamo a vedere il requisito indicato dall’EMB, troviamo un valore di 0,55 N/mm2 (Newton per millimetro quadrato, cioè 5,6 kg/cm2). A nostro avviso, con questa resistenza basta poco più di uno starnuto per far rimanere mezzo sportello attaccato alle cerniere e farci cascare l’altro mezzo, la parte esterna, sui piedi: il mobile rimane chiuso anche con quel mezzo sportello, ma non è bello! Secondo noi, per qualsiasi uso se ne faccia, un pannello di MDF dovrebbe avere una resistenza minima di 0,78 N/mm2 (intorno agli 8 kg/cm2.).

REQUISITI DEI PANNELLI: L’ASSORBIMENTO SUPERFICIALE

Sempre per gli stessi spessori, che sono i più significativi, la “prova del Toluene”, detta anche “Assorbimento superficiale” (EN 382 parte 1) è degna di menzione. Il requisito EMB è di 150mm e anche questo è un po’ troppo basso, perché con un assorbimento che fa colare la bagnatura di Toluene per soli 151 mm, diciamo pure 155, ci vuole quasi una mano in più, rispetto ad un pannello che avrà un assorbimento di 250, a meno che non si applichino “manone” di poliesterino pigmentato, oppure stucco UV (ma anche in questo caso i rischi non mancano, perché quando lo stucco fotosensibile viene assorbito in grosse quantità dal pannello, il passaggio dei raggi UV non riesce ad andare in profondità, perché le fibre ne diminuiscono la penetrazione, e quel prodotto sottoreticolato potrebbe dare qualche fastidio).

REQUISITI DEI PANNELLI: LA DUREZZA DEL PANNELLO

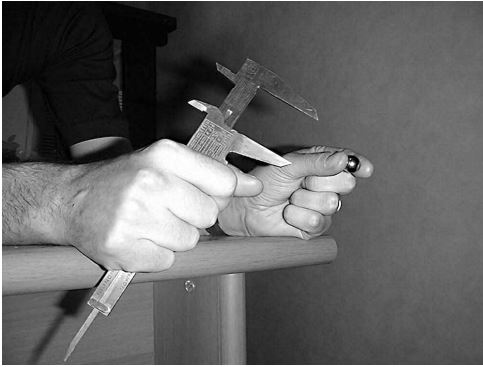

Un altro requisito importante su tutte le applicazioni, anche se non è normalizzato, è la durezza del pannello, misurabile in Shore “A”, per il tenero, o “D” per quello più duro, oppure in durezza Brinnel, che può essere provata in casa come noi consigliamo, con una sfera d’acciaio da 20 mm.

Se essa viene lasciata cadere da un metro di altezza, l’impronta che si forma non deve superare i 4 mm per l’MDF normale, i 4,5 mm per il “Light” (Leggero), e i 5 mm per l’Ultralight (superleggero).

REQUISITI DEI PANNELLI : LA DIFFERENZA DI DENSITA’

Una caratteristica che viene normalmente misurata, ma che non è mai diventata un requisito ufficiale, è la differenza di densità tra l’interno e l’esterno nello spessore del pannello. Graficamente questo parametro viene espresso con una curva Gaussiana, una campana che tanto è più alta e peggiore è il pannello. Per la nostra esperienza la differenza non dovrebbe superare (nei pannelli in MDF normali) i 400 kg/ m3 tra il peso specifico del primo strato esterno e quello al centro del pannello.

Facciamo un esempio pratico: in un pannello di MDF con densità media di 800 kg/m3, lo strato centrale non dovrà pesare meno di 650 kg/m3, con gli strati esterni che non superano i 950 kg/m3.

Allo scopo di poter facilitare i conteggi, al CE.R.TO. anni fa elaborammo un “Differenziale Densitometrico” (DD), che è il rapporto percentuale tra la differenza di peso interno/esterno, che noi poniamo (arbitrariamente) nell’ordine del 25%. Stare più in basso è molto difficile, ma c’è chi riesce a farlo (sempre più raramente).

Il nostro metodo si applica in questo modo. Una volta conosciuto il peso specifico di un pannello (per esempio con una “densità” di 700 kg/m3), calcolando il 25% e sommandolo avremo un valore 875 kg/m3 per lo strato esterno. Applichiamo lo stesso calcolo allo strato interno del pannello, stavolta però sottraendo il valore ottenuto dal calcolo del 25% di 700 kg/m3: il risultato sarà di 525 kg/m3, che rappresenta il peso dello strato centrale sotto il quale questo pannello non dovrebbe andare. Facciamo una verifica rapida: 525+875=1.400:2=700.I conti tornano!

REQUISITI DEI PANNELLI: LA TENSIONE RESIDUA

Un’altra caratteristica simile e molto legata a quella appena descritta, è la Tensione Residua, che diverso tempo fa cominciammo a chiamare “ T.R.”. Questo requisito, come la differenza di densità (DD) già citata, più ha un valore basso e migliore è il pannello. Purtroppo anche in questo caso, a causa dello schiacciamento delle fibre esterne, più vicine ai piani della pressa, quindi più esposte alla pressione, e senza la possibilità di disporsi a compensazione (come fanno invece quelle centrali), si accumula una tensione enorme, dovuta appunto allo schiacciamento delle fibre che, come succede sempre in natura, tendono a ritornare nelle condizioni iniziali. Queste tensioni, invisibili ed inoffensive (o quasi) a pannello intero, si possono scatenare con imbarcamenti (piegatura) del pannello, appena fresato da un lato, oppure soltanto sezionandolo (non parliamo poi di quel che succede se andiamo a scavarlo per 3-5 mm per simulare una porta a telaio con bozza: con le esperienze negative accumulate si potrebbe riempire un libro).

Normalmente la TR, la DD e la coesione sono figlie della stessa madre (la pressa che costruisce il pannello), quindi molto legate l’una all’altra. Quasi sempre migliorando l’una migliorano le altre due e viceversa anche i guai che producono sono simili.

Un pannello che ha una grande differenza di densità, cioè un DD troppo alto, si delaminizzerà (si dividerà in due nello spessore) facilmente e si piegherà altrettanto facilmente alle più semplici lavorazioni, o addirittura se fosse anche sbilanciato (differenza di densità tra una faccia e l’altra), nel tempo si piegherebbe anche senza nessun intervento umano.

Per misurare la Tensione Residua mettemmo a punto, tanto tempo fa, un sistemino semplice ed abbastanza preciso. Si prende un pezzo di MDF largo 110 mm e lungo 1.000 mm, si fa un segno in una delle due superfici piane, quindi si ricavano due strisce esatte. Avremo quindi due strisce da mm 50x5x1000. A questo punto si asporta, con la pialla a spessore o con una calibratrice, metà dello spessore ad una, dal lato segnato, mentre all’altra lo si leva dal lato opposto: abbiamo così ricreato il pannello dello stesso spessore, ma perfettamente diviso a metà.

Ora lasciate acclimatare e riposare i due pezzi per 72 ore, in un ambiente dove la temperatura e l’umidità siano il più costante possibile e vicino ai 20 C°, con un 50% di umidità relativa.

Trascorsi i 3 giorni, ponete su un piano i pezzi uno alla volta con i 50 mm in verticale, accostateci una riga senza esercitare alcuna pressione e misurate la freccia (lo spazio tra la riga e l’interno della striscia curva) che si è creata, piallando la metà dello spessore. Quella misura corrisponde in qualche modo alla tensione residua: tanto più curva sarà la striscia di MDF, tanto più alta è la tensione e più rischioso sarà rompere l’equilibrio che i due strati esterni in tensione hanno.

Abbiamo col tempo anche in questo caso sintetizzato dei dati: la “freccia massima accettabile” (in termini matematici “la saetta”) è non oltre i 17 mm e la differenza tra una faccia e l’altra non deve superare gli 8 mm.

Facciamo un esempio: se le due parti presentano una faccia con la freccia di 17mm e l’altra di 8mm, il materiale è a rischio e quasi certamente, se non l’ha già fatto, si piegherà da solo. Se le due frecce sono invece una di mm 15 e l’altra di 18, esiste il rischio che se andiamo a fare qualche incisione nella parte meno tesa (quella da 15mm), anche se saranno piccole fresature o canalini dello spessore di una lama da sega circolare, avremo un imbarcamento (piegatura) verso il lato fresato (cioè quello con la pancia dalla parte opposta a quella fresata).

Per evitare questo difetto dovremmo avere (cosa impossibile) o un pannello con freccia 0 (zero) da ogni lato, oppure scegliere (ammesso sia possibile) una tensione prossima allo zero da un lato, mentre dal lato dove andremo a fresare, una tensione intorno e non oltre i 4 o 5 mm.

In realtà queste sono solo barzellette, per cui cerchiamo di farci spedire un materiale che non superi i 17mm, in cui la differenza tra le due facce sia sotto gli 8mm.

I REQUISITI ARCOBALEGNO GARANTISCONO PRESTAZIONI OTTIMALI AGLI UTILIZZATORI

| Prova | Norma | Spessore Pannello | Requisito EMB | Requisito Arcobalegno |

| Resistenza a trazione perpendicolare al piano | EN 319 | dai 12 ai 30 mm | 0,55 N/mm2 | 0,78 N/mm2 |

| Prova del Toluene, detta anche assorbimento superficiale” | EN 382 parte 1 | dai 12 ai 30 mm | 150mm | 250mm |

| Differenziale Densitometrico | (DD=differenza di densità tra l’interno e l’esterno nello spessore del pannello) | < 400 kg/m3 | ||

| Durezza del pannello | Prova con sfera d’acciaio da 20 mm. Se essa viene lasciata cadere da un metro di altezza, l’impronta che si forma non deve superare i 4 mm per l’MDF normale, i 4,5 mm per il “Light” (Leggero), e i 5 mm per l’Ultralight (superleggero) | |||

| Tensione Residua Presente (TR) | Freccia massima accettabile <17 mm – Differenza tra una faccia e l’altra < 8 mm | |||

I requisiti prestazionali definiti dai produttori di pannelli (requisiti EMB), a nostro avviso non tutelano adeguatamente gli interessi degli utilizzatori. Per non avere sorprese consigliamo di richiedere ai fornitori pannelli che rispondano ai requisiti proposti dai nostri tecnici (requisiti “Arcobalegno”), indicandoli come specifica d’acquisto