La levigatura è l’asportazione delle imperfezioni, prima della verniciatura e/o tra un’applicazione e l’altra di vernice, dalla superficie di pannelli di dimensioni e forme diverse, calibrati precedentemente

PATTINO LEVIGATORE LONGITUDINALE

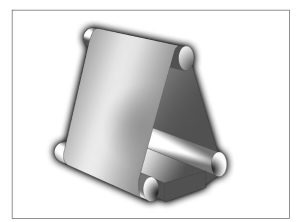

Il pattino levigatore di finitura (vedi figura 1) è costituito da due rulli di trascinamento del nastro abrasivo e da una struttura piatta di contatto (altrimenti chiamata “tampone”), rivestita con materiale antifrizione.

Il pattino levigatore crea una grande superficie di contatto tra il nastro abrasivo e il pannello, per cui le profondità di contatto, nelle condizioni usuali, sono molto piccole.

Utilizzando il pattino levigatore si producono superfici che presentano minime rugosità. Questo tipo di gruppo levigatore viene dunque impiegato per la levigatura di finitura.

Sulla capacità di eseguire una levigatura di finitura dei pannelli hanno notevole influenza le seguenti variabili:

– larghezza del tampone di contatto;

– struttura e durezza del tampone di contatto;

– dispositivi di azionamento applicati (meccanici, pneumatici, elettronici, ecc.).

La larghezza del tampone di contatto dipende dalla necessità qualitativa di finitura. Un tampone di larghezza maggiore è più adatto a finiture di qualità elevata, mentre un tampone più stretto è più efficace per garantire il mantenimento della planarità.

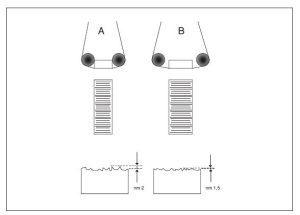

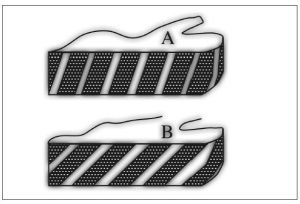

Esaminiamo i tamponi A e B con larghezze diverse (vedi figura 2) e consideriamo costanti i seguenti parametri operativi:

– pressione di lavoro;

– velocità del nastro abrasivo;

– grana del nastro abrasivo utilizzato;

– materiale da levigare;

– struttura e dispositivi sul tampone.

Possiamo trarre la seguente importante considerazione: più largo è il pattino, più morbido è il risultato di levigatura dei pannelli; più stretto è il pattino, più esso è aggressivo.

Le più comuni strutture utilizzate per i tamponi fissi (dai diversi costruttori) sono per lo più fasce in feltro, in materiale spugnoso, in caucciù, ed altri materiali disponibili in densità e durezze differenti. Questo consente di poter garantire un’intercambiabilità, non solo indirizzata a ridurre l’usura, ma anche ad adattare al meglio la struttura del tampone a differenti esigenze di lavorazione.

Ci sono diversi tipi di tampone per la levigatura delle superfici:

– pattino fisso con differenti strutture intercambiabili;

– pattino ad intervento automatico, con controllo temporizzato o elettronico;

– pattino elettronico frazionato in segmenti.

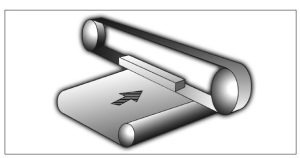

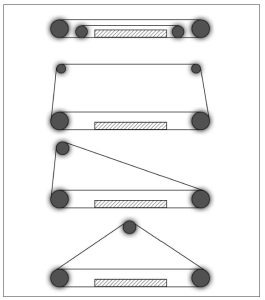

I pattini fissi (vedi figura 3) sono costruiti e predisposti, normalmente, con le seguenti strutture:

– pattino con struttura dura (principalmente usato per legni massicci e per spianare bordi incollati con poca sporgenza dal piano);

– pattino con struttura semidura (principalmente usato per supporti con impiallacciature);

– pattino con struttura morbida (principalmente usato per levigare supporti non perfettamente piani, con l’assorbimento delle tolleranze di spessore sulle superfici del pannello stesso).

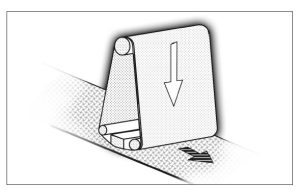

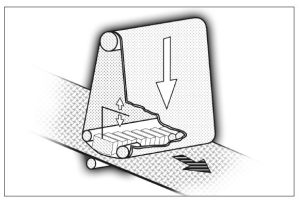

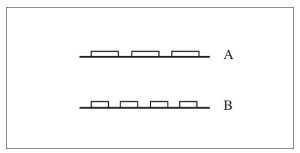

I pattini ad intervento temporizzato (vedi figura 4) possono essere dotati di un movimento di salita e discesa e temporizzati, per evitare la rottura degli spigoli anteriori e posteriori dei pannelli.

Possono essere a molle e a camere d’aria, realizzati per seguire le tolleranze dei pannelli.

La regolazione della pressione di lavoro, ossia la possibilità di aumentare o diminuire la capacità di levigatura dei pannelli, si ottiene registrandone l’altezza di lavoro.

Il tampone a “camera d’aria” utilizza, al posto delle molle, aria compressa. Variando la pressione il tampone può essere reso più soffice o più duro.

La maggiore difficoltà di tali soluzioni tecniche consiste nell’ottenere una corretta regolazione dell’insieme: eventuali sovrappressioni possono causare arrotondamenti degli spigoli dei pannelli.

La soluzione tecnologicamente più avanzata è oggi il pattino elettronico a settori (vedi figura 5), che risolve tutti i problemi di arrotondamento degli spigoli, evitando la copiatura di superfici non planari e la spellatura della superficie impiallacciata o ricoperta con vernici.

Esso, essendo sezionato in tamponcini di dimensione ridotte, è in grado di seguire le deformazioni più accentuate dei pannelli, copiandone la superficie. Può, inoltre, seguire qualsiasi forma di pannello (ad esempio ovale, mezzaluna o sfinestrato), garantendo così la perfetta conservazione degli spigoli, sia esterni che interni.

E’ conformato in maniera tale da non lasciare assolutamente tracce in corrispondenza dell’intervallo tra un tamponcino e l’altro; la pressione di discesa è predeterminabile, pur essendo il comando completamente automatico.

La possibilità di recuperare le deformazioni, è condizionata dalla flessibilità del nastro abrasivo stesso, unitamente alla pressione necessaria per poterle seguire.

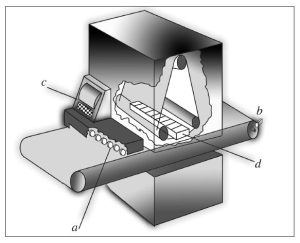

Il principio funzionale è rappresentabile in modo schematico (vedi figura 6) e si avvale dei seguenti elementi:

– una barriera di sensori avverte l’ingresso del pannello nella levigatrice, rilevandone anche la larghezza e la forma in continuo, mano a mano che il pannello avanza;

– un dispositivo posizionato sul gruppo di trasmissione avanzamento del tappeto, rileva costantemente la velocità di avanzamento;

– un programmatore elettronico, o un computer (situato nel punto c della figura 6), analizza gli impulsi ricevuti dalla barriera situata nel punto a) e dal dispositivo situato nel punto b), elaborando il comando di azionamento dei settori situati nel punto d) del pattino levigatore; scendono, determinando il contatto di levigatura con i pannelli, solamente i settori di tampone interessati dal relativo sensore in ingresso; la quantità di settori interessati si aggiorna in continuo, in funzione del variare della forma del pannello.

Nei tamponcini segmentati, con comando elettronico e compensazione della tolleranza, i singoli elementi di contatto operano con una forza di contatto costante.

La forma del pezzo è rilevata dai sensori, che sono disposti sul lato in entrata della macchina e comandano gli elementi di pressione. A ogni sensore è collegato un elemento di contatto o un segmento del pattino.

Il comando del sistema è realizzato su base elettronica, perciò una batteria di sensori comanda anche più pattini a settori, se sono disposti su una macchina combinata, uno dietro l’altro.

Il dispositivo elettronico di preselezione dei settori di pattino permette, se necessario, di levigare ad esempio lo spigolo sinistro del pezzo con una pressione maggiore e lo spigolo destro con una pressione minore della restante superficie del pezzo.

PATTINO LEVIGATORE TRASVERSALE

Il pattino levigatore trasversale (vedi figura 7) è costituito da due rulli di trascinamento del nastro abrasivo e da una struttura piatta di contatto, rivestita con materiale antifrizione.

La differenza sostanziale, rispetto ad un pattino levigatore longitudinale, consiste nel fatto che il gruppo utilizza un nastro abrasivo stretto di grande sviluppo, che si muove trasversalmente, rispetto alla direzione di avanzamento dei pannelli.

Il pattino levigatore trasversale crea un’enorme superficie di contatto tra il nastro abrasivo ed il pannello, per cui le profondità di contatto, nelle condizioni usuali, sono piccolissime.

A causa di questo sistema costruttivo sorgono però alcuni problemi:

– la superficie di contatto tra il nastro abrasivo e il pezzo è grande, cosicché serve maggiore potenza per l’azione di levigatura dei pannelli;

– la lunghezza di contatto del granello abrasivo è lunga come la dilatazione del pezzo nel senso trasversale;

– la quantità di trucioli che viene prodotta è tanto grande che il nastro abrasivo si imbratta molto rapidamente e sviluppa un calore elevato.

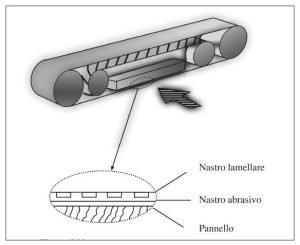

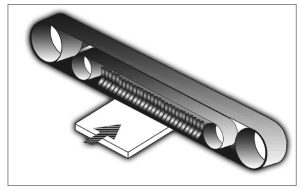

I problemi possono essere risolti con il nastro lamellare (o nastro con scanalature feltrate). Si tratta di un nastro speciale in tessuto, incollato con lamelle feltrate (vedi figura 8).

In questo modo si riduce, da un lato, in misura notevole, la superficie di contatto tra il nastro abrasivo e il pezzo. Dall’altro, la lunghezza di contatto di un granello abrasivo è limitata dalla velocità relativa tra il nastro abrasivo e il nastro lamellare.

Utilizzando il pattino levigatore trasversale si producono superfici che presentano rugosità impercettibili, pur con un’accentuata tendenza ad appiattire tutte le microimperfezioni presenti sulla superficie.

Il gruppo levigatore trasversale può essere utilizzato come gruppo di preparazione ad una successiva levigatura di finitura, oppure come gruppo finale di levigatura di superfici verniciate che richiedono una finitura lucida.

Sulla capacità di operare di un pattino levigatore trasversale hanno notevole influenza le seguenti variabili:

– struttura costruttiva (geometria) del gruppo trasversale;

– costruzione e tipo di nastro lamellare.

I vari tipi di geometria costruttiva del gruppo trasversale (vedi figura 9), sono frutto di scelte operate dai vari produttori di macchine, che possono influenzare notevolmente il risultato finale di levigatura, in senso positivo oppure negativo.

Lo sviluppo della levigatura longitudinale a nastro dei pannelli, con il pattino a settori elettronico, ha conseguentemente prodotto le varianti dell’evoluzione con il pattino trasversale: anziché il pattino intero, tipico delle vecchie macchine semiautomatiche, si utilizza quasi sempre il pattino elettronico a settori che si estende su tutta la larghezza di lavoro (vedi figura 10).

Sopra la superficie del nastro lamellare c’é una serie di lamelle feltrate, indispensabili al raffreddamento del nastro abrasivo.

La capacità di asportazione (aggressività) è pertanto non solo direttamente proporzionale alla durezza delle lamelle, ma anche alle dimensioni delle stesse. Si può dire, per maggior chiarezza, che l’influenza delle dimensioni in larghezza delle lamelle e della distanza tra di loro, insieme all’inclinazione delle lamelle stesse, danno risultati operativi molto importanti e diversificati.

Esaminiamo i nastri lamellari A e B, con inclinazioni diverse delle scanalature elicoidali (vedi figura 11) e consideriamo costanti i seguenti parametri operativi:

– pressione di lavoro;

– velocità del nastro abrasivo;

– grana del nastro abrasivo utilizzato;

– materiale da levigare:

– durezza dei feltri del nastro lamellare.

Possiamo trarre la seguente considerazione: maggiore è l’inclinazione delle lamelle del nastro lamellare trasversale, minore è l’aggressività di levigatura del gruppo levigatore trasversale.

Esaminiamo i nastri lamellari A e B, con diversa larghezza delle lamelle in feltro e spazi diversi tra l’una e l’altra (vedi figura 12), e consideriamo costanti i seguenti parametri operativi:

– pressione di lavoro;

– velocità del nastro abrasivo;

– grana del nastro abrasivo utilizzato;

– materiale da levigare;

– durezza dei feltri del nastro lamellare;

– diametro dei rulli levigatori;

– inclinazione delle lamelle di feltro.

Possiamo trarre le seguenti considerazioni: più larghe sono le lamelle in feltro, più morbido è il risultato di levigatura dei pannelli; più spazio c’è tra una lamella e l’altra, maggiore è l’aggressività di levigatura del gruppo trasversale.

L’aggressività, o capacità di asportazione, è pertanto direttamente proporzionale alla durezza delle lamelle in feltro del gruppo trasversale ed agli spazi tra una lamella e l’altra.

L’aggressività, o capacità di asportazione, è invece inversamente proporzionale all’inclinazione ed alla larghezza delle lamelle in feltro del gruppo trasversale.

PATTINO (LONGITUDINALE) SUPERFINITORE

Il pattino levigatore superfinitore (vedi figura 13) è un’evoluzione del pattino levigatore longitudinale.

I due rulli di trascinamento muovono, oltre al nastro abrasivo, un nastro lamellare di sviluppo inferiore a quello del nastro abrasivo; il nastro lamellare scorre perciò tra il nastro abrasivo ed il tampone. Poiché lo sviluppo dei due nastri è diverso, il punto di contatto varia in continuo, producendo, come risultato, una levigatura dei pannelli estremamente soffice.

Ciò rappresenta un vantaggio, in quanto la giunta del nastro abrasivo risulterà transitare sul pezzo ben distesa, eliminando il fenomeno della battuta, difetto che si presenta frequentemente in quei nastri che sono stati giuntati male.

Le lamelle in feltro del nastro lamellare addolciscono la levigatura, evitando il contatto diretto del tampone con il nastro abrasivo.

Lo spazio vuoto tra le lamelle in feltro, permette lo scarico del materiale asportato; la durezza delle lamelle ed il loro interasse determinano il livello di finitura.

La grande flessibilità e sensibilità lo rende quindi adatto alla levigatura di pannelli, in cui sia richiesta una finitura ottimale, ed in particolar modo alla levigatura finale di vernici, per successive finiture lucide e semilucide.

La carteggiatura può essere completata con il gruppo superfinitore.

GRANA DELL’ABRASIVO

Nell’operazione di levigatura del pannello, le grane abrasive impiegate sono di tipo fine, ossia da un minimo di 120 ad un massimo di 180.

In certi casi, soprattutto nella levigatura di antine per il mobile, si può spingere la granulometria del nastro anche fino a grana 220.

Solitamente si cerca di evitare una levigatura troppo fine, in quanto il legno tende a lucidarsi ed a rifiutare quindi la tinta e la vernice, con il rischio di fenomeni di distacco del prodotto nel tempo.

ACCORGIMENTI PER UNA CORRETTA LEVIGATURA DELLA SUPERFICIE

I difetti nella preparazione della superficie, conseguenti all’utilizzo di un abrasivo di scadente qualità o troppo usurato, vengono difficilmente rimediati durante la verniciatura e solo con un notevole dispendio di tempo e materiali.

Eccessive economie nell’approvvigionamento, anziché produrre una riduzione dei costi, spesso portano ad una diminuzione reale dell’efficienza dell’intero processo di produzione; si intuisce quindi la necessità di lavorare con abrasivi di buona qualità ed in buono stato di efficienza.

Per rendere più esplicativo questo concetto, basta ricordare che la levigatura del legno grezzo con nastri di cattiva qualità o consumati, metterà in risalto la differenza di durezza del legno fra gli anelli di crescita autunnale e primaverile, causando una superficie non livellata, che la verniciatura non riuscirà a migliorare.

La sgrossatura e la levigatura del legno vanno fatte utilizzando la minor pressione possibile sul pezzo. Utilizzando macchine automatiche questo parametro viene rilevato dall’assorbimento di energia che si legge sull’amperometro: più è elevato l’assorbimento, tanto maggiore sarà lo sforzo e quindi la pressione esercitata sul pezzo.

Se un manufatto dopo la levigatura si presenta lucido, vuol dire che il materiale è stato compresso (a causa del nastro consumato, dell’impiego di una grana troppo fine o della velocità eccessiva di avanzamento) e la successiva verniciatura potrà causare molti problemi, dovuti all’innalzamento delle fibre che sono state compresse (particolarmente evidente se si utilizzano prodotti ad acqua) e un cattivo assorbimento del colorante, con l’insorgenza di macchie, o uno scarso aggrappaggio della vernice.

La levigatura del supporto dovrebbe essere fatta immediatamente prima della verniciatura, per evitare che sulla superficie si accumuli dello sporco, o escano dal legno delle sostanze che potrebbero interferire con la verniciatura.

Lo stesso discorso vale anche per la carteggiatura tra due mani di vernice: se passa troppo tempo sarà più prudente ripetere le operazioni di preparazione del supporto.

La carteggiatura della vernice con abrasivi della stessa grana, ma di marche diverse, può dare delle superfici molto belle o molto brutte. E’ infatti sufficiente che nell’ambito dello stesso nastro vi siano pochi granuli abrasivi con dimensioni più grosse degli altri, per provocare dei solchi che saranno poi visibili sulla superficie finita.

Difetti dovuti ad accumuli e intasamenti

Lo sfregamento che avviene durante la levigatura produce inevitabilmente polveri e minuscoli detriti. Parte di questo materiale resta intrappolato tra l’abrasivo e la superficie che viene trattata, formando degli agglomerati più o meno estesi (comunemente detti “accumuli” o “intasamenti”) che impediscono ai granuli abrasivi di esercitare un’azione uniforme su tutta la superficie. Si creano così delle irregolarità, a volte anche dei graffi o dei solchi profondi che compromettono l’esito del successivo processo di verniciatura.

Questo fenomeno diventa particolarmente rilevante nelle fasi di rifinitura, quando si carteggia con grane fini, soprattutto se si lavora su superfici coperte da fondi e vernici. In questi casi l’abrasivo si intasa molto più facilmente, quindi perde efficacia e deve essere sostituito molto spesso.

Per superare il problema degli accumuli e degli intasamenti sono stati prodotti abrasivi con un numero sempre maggiore di fori, che permettono una maggiore aspirazione dei residui di carteggiatura. In realtà però tra un foro e l’altro continuano a rimanere particelle che riducono la capacità di taglio, incidendo sul risultato finale.

Una delle soluzioni al problema è costituita dall’introduzione di un abrasivo montato non su un semplice supporto forato, ma su una retina poliammidica: attraverso migliaia di minuscoli fori le polveri di carteggiatura vengono immediatamente aspirate, riducendo così l’accumulo e la dispersione nell’aria.

Grazie a questa innovazione l’abrasivo esercita un taglio costante, incisivo e uniforme, mantenendo la sua efficacia più a lungo e generando superfici prive di difetti. Inoltre si riduce la quantità di polvere immessa nell’ambiente di lavoro.

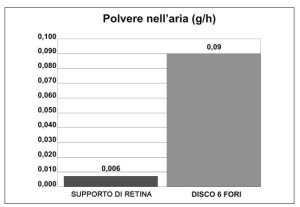

Come evidenziato dal grafico (vedi figura 14), test condotti nel 2001 da un Istituto di ricerca indipendente (Istituto Regionale per la salute del lavoro di Tampere, Finlandia) dimostrano che un disco abrasivo a supporto reticolare produce una quantità di polvere più di dieci volte inferiore rispetto ad uno identico ma con supporto a 6 fori.

Leggi gli articoli precedenti:

Le funzione della levigatura Parte 3

Le leggi dell’abrasione Parte 5