Una panoramica dei diversi tipi di levigatrici per pannelli e utensili

PREMESSA

In commercio esistono macchine automatiche, semiautomatiche ed utensili, elettrici o pneumatici, portatili.

Gli utensili portatili, data la loro versatilità, sono di più comune impiego, mentre le levigatrici per pannelli a nastro stretto, manuali o semiautomatiche, sono sempre meno utilizzate, a seguito della sempre più crescente diffusione delle macchine automatiche.

LEVIGATRICI PER PANNELLI MANUALI PORTATILI

Normalmente si tratta di levigatrici per pannelli orbitali, con superficie di contatto a forma rettangolare o rotonda, che non possono compiere operazioni di calibratura, in quanto la loro efficacia deriva esclusivamente dalla pressione che può esercitare manualmente l’operatore.

Per le operazioni di levigatura del supporto grezzo si utilizzano levigatrici orbitali con diametro dell’orbita tra i 4 ed i 7 mm ed una velocità di 10-12.000 orbite al minuto. Con questi valori l’abrasivo riesce ad avere una buona penetrazione nel legno, realizzando una conseguente asportazione di materiale.

E’ pertanto necessario effettuare almeno due passaggi di levigatura, utilizzando prima un abrasivo di grana media per la sgrossatura, ed un secondo passaggio con una grana fine di finitura, per togliere i segni lasciati dal primo abrasivo.

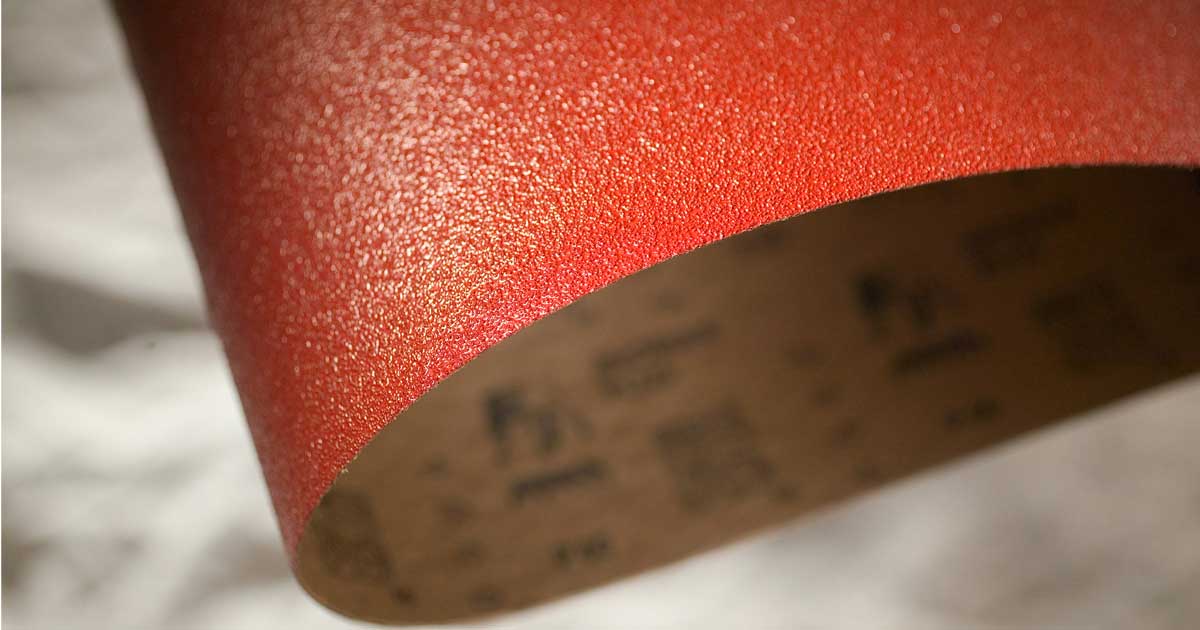

E’ importante ricordare che la levigatura del legno grezzo con nastri di cattiva qualità o consumati, metterà in risalto la differenza di durezza fra le venature naturali del legno, causando una superficie non livellata che la verniciatura non riuscirà a migliorare.

Nella levigatura della vernice si usano grane più fini, ma cambiano anche le caratteristiche

che deve avere la levigatrice. In tali operazioni infatti si deve livellare la superficie ed opacizzare la mano di fondo, cercando di asportare meno materiale possibile.

Il diametro dell’orbita deve essere dunque più piccolo (2-2.5 mm), mentre la velocità deve essere maggiore (18-20.000 orbite al minuto). Utilizzando questi parametri l’abrasivo avrà meno penetrazione, asporterà le irregolarità superficiali del film di verniciatura e procurerà un’opacizzazione uniforme, senza lasciare solchi, che altrimenti si vedrebbero dopo l’applicazione dell’ultima mano di vernice.

Negli ultimi anni, per svolgere questo tipo di operazione, hanno avuto molto successo le levigatrici per pannelli a disco eccentrico con movimento roto-orbitale. Con questo tipo di movimento anche nella levigatura della vernice si possono tenere orbite di diametro maggiore di 3-7 mm ed una velocità di 16-20.000 orbite al minuto, senza comunque lasciare segni sulla superficie.

LEVIGATRICI PER PANNELLI MANUALI A NASTRO LUNGO

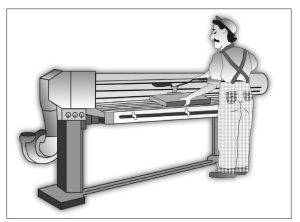

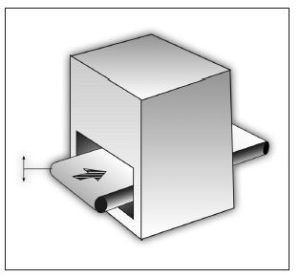

La struttura principale della levigatrice per pannelli con tampone di contatto a piastra, è rappresentata da un gruppo levigatore con nastro abrasivo stretto, che scorre in senso trasversale e opera su di un tavolo (o carrello) scorrevole (vedi figura 1).

Il pannello viene appoggiato sul tavolo, che viene fatto scorrere avanti e indietro manualmente, tramite guide laterali.

Il tampone di contatto a piastra è azionato manualmente con una leva, al fine di esercitare la pressione di levigatura.

L’operatore aziona con una mano il tavolo scorrevole, su cui avrà posizionato il pannello, e con l’altra mano la leva che, guidata nell’asta di supporto della piastra di contatto, determina il risultato di levigatura.

Poiché il punto di contatto è largo, la qualità di levigatura è più fine rispetto a quella che si può ottenere con macchine portatili.

Si usa generalmente una sola grana, perché anche quando è necessario ottenere una maggiore asportazione, si passa più volte nel punto che deve essere corretto.

Talvolta possono essere rilevabili i graffi lasciati dal tampone, in quanto piccoli errori di manovra, ammortizzati dalla leva, possono avere come conseguenza grandi effetti negativi sulla qualità della superficie da levigare.

La levigatrice longitudinale a nastro stretto con tampone a piastra e tavolo scorrevole è ancora usata, nonostante il principio sia vecchio di 70 anni. La struttura è molto semplice ed economica, cosicché questo tipo di macchina ha costi di investimento davvero ridotti.

Il processo di levigatura si distingue da quello delle levigatrici per pannelli portatili, perché si possono lavorare pannelli di grandi dimensioni, sia trasversali, sia paralleli alla fibra.

Con manovre a regola d’arte si possono ottenere buoni risultati di lavorazione.

Lo svantaggio del principio risiede nel fatto che non può essere automatizzato. Devono quindi essere impiegati soltanto addetti specializzati, con elevato livello di abilità artigianale.

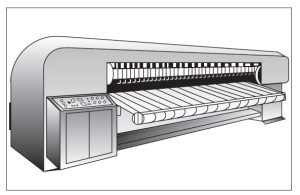

LEVIGATRICI PER PANNELLI SEMIAUTOMATICHE

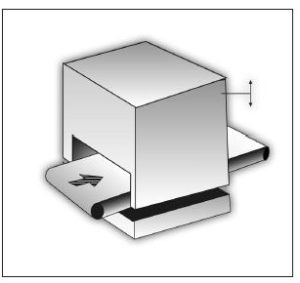

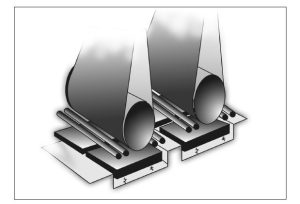

Si tratta di levigatrici per pannelli a nastro abrasivo trasversale stretto, che utilizzano lo stesso principio della levigatrice manuale a nastro lungo.

Le differenze fondamentali sono due:

– presenza di un tappeto trasportatore di avanzamento con movimento continuo, oppure a movimento alternato temporizzato (avanzamento-arresto-ritorno);

– tampone di levigatura a tutta larghezza (sulla superficie utile di lavoro).

Questa macchina può essere quindi definita “semiautomatica” (vedi figura 2).

Il tampone di levigatura può essere intero o sezionato (nei modelli più recenti); comunque l’attivazione dei settori di tampone deve essere operata con una scelta manuale, in funzione della larghezza del pannello rilevata.

Il pannello da levigare, di norma, va sempre posizionato su un lato prestabilito della larghezza utile di lavoro.

Il tampone levigatore, o i settori di tampone, vanno ad agire su un nastro lamellare, che trasporta il nastro abrasivo. Ne consegue che il supporto riceve una forte sollecitazione, specialmente quando il pannello da levigare è molto lungo.

La levigatrice semiautomatica a nastro stretto è ormai in disuso, in quanto decisamente soppiantata dalle moderne levigatrici per pannelli automatiche, che a parità di costi offrono prestazioni notevolmente superiori.

IGIENE DEL LAVORO

Nella carteggiatura del legno e della vernice si produce sempre della polvere, per questo se si utilizzano gli utensili portatili, è molto importante che essi siano aspirati.

E’ quindi necessario collegarsi ad una macchina in grado di creare una depressione e di aspirare la polvere che si produce durante la lavorazione.

I vantaggi sono notevoli, con particolare riferimento alla salute dell’operatore, alla maggior durata dell’abrasivo ed alla maggior pulizia dell’ambiente.

LEVIGATRICI PER PANNELLI AUTOMATICHE

Le caratteristiche fondamentali che rendono una macchina levigatrice “automatica” sono le seguenti:

– l’avanzamento dei pannelli da levigare avviene “in continuo”;

– il pannello può essere introdotto in qualsiasi posizione, sulla larghezza di lavoro, indipendentemente dalla propria dimensione (in larghezza);

– per tali motivi è integrabile in cicli di lavorazione che presuppongono l’alimentazione da altre macchine e lo scarico verso altre macchine, senza alcun intervento manuale.

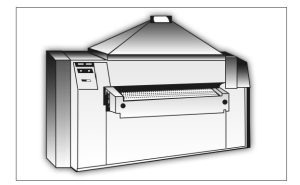

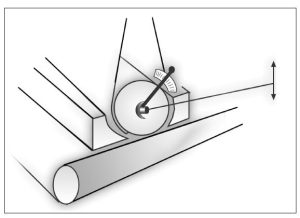

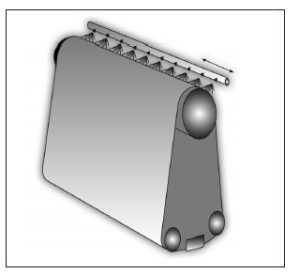

Le prime macchine levigatrici per pannelli a contatto erano in pratica costituite da rulli, ruotanti sul proprio asse, intorno ai quali veniva avvolto l’abrasivo (vedi figura 3).

Queste macchine potevano essere a uno, due o più rulli e non sono più utilizzate, a causa dei notevoli tempi di attrezzaggio. Inoltre l’enorme sviluppo del sistema costruttivo dei nastri larghi ha portato a minimizzare il difetto causato dalla giunzione, che resta irrisolvibile su questo tipo di macchina, in quanto resta sempre e comunque un punto di “giunzione” che è lo stesso punto di aggancio della carta abrasiva.

Le moderne levigatrici automatiche sono strutturalmente composte da:

– un sistema di avanzamento in continuo a tappeto o a rulli, operante a velocità fissa, a più velocità, oppure con sistema di variazione in continuo della velocità;

– una struttura portante, in cui sono alloggiati i gruppi operatori di tipo, costruzione e caratteristiche identificabili tra quelli già descritti nelle parti precedenti;

– un quadro di comando e controllo, attraverso cui l’operatore interagisce con la funzionalità della macchina stessa.

Le levigatrici automatiche per pannelli possono essere:

– superiori, ovvero operanti sulla parte superiore del pannello;

– inferiori, ovvero operanti sulla parte inferiore del pannello;

– doppie, ovvero operanti contemporaneamente su entrambe le facciate di un pannello.

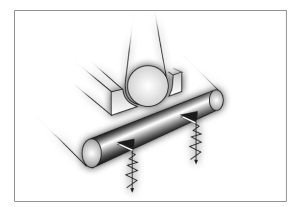

A loro volta le levigatrici per pannelli automatiche superiori possono essere:

– a struttura monoblocco (vedi figura 4), con tappeto trasportatore sollevabile, all’interno della struttura stessa, per la regolazione dello spessore di lavoro;

– a struttura doppia (vedi figura 5), in cui la struttura inferiore sostiene il tappeto trasportatore, che resta così ad altezza fissa da terra, mentre la struttura superiore, che alloggia i gruppi operatori, si solleva per la regolazione dello spessore di lavoro.

è naturale che l’inserimento di una levigatrice automatica in una linea automatizzata di lavorazione, quale ad esempio la linea automatica di verniciatura, comporti l’utilizzo di una struttura doppia a banco fisso in altezza da terra.

MACCHINE PER LA CALIBRATURA

La sgrossatura e la calibratura del legno vanno fatte utilizzando la minor pressione possibile sul pezzo.

Utilizzando macchine automatiche questo parametro viene rilevato dall’assorbimento di energia che si legge sull’amperometro. Tanto maggiore è l’assorbimento tanto maggiore è lo sforzo e quindi la pressione esercitata sul pezzo.

Il rullo calibratore riceve, durante l’operazione di calibratura, una sollecitazione notevole: è pertanto indispensabile che la velocità di rotazione del nastro abrasivo sia molto elevata, per ridurre tale sforzo. Per questo l’intero gruppo rullo calibratore deve essere strutturalmente robusto e sufficientemente dimensionato.

In contrapposizione alle sollecitazioni esercitate sul rullo calibratore, anche il piano tappeto di trascinamento pannelli è sottoposto ad uno sforzo continuo, che ha stimolato lo sviluppo di sistemi di controllo automatico della velocità di avanzamento, il cui impiego è consigliabile, specialmente quando l’asportazione è discontinua tra un pannello e l’altro, o sullo stesso pannello.

Le recenti evoluzioni tecnologiche, spinte da una sempre maggiore richiesta di precisione,

hanno portato allo sviluppo di sistemi automatici di misurazione dello spessore, con controllo automatico della tolleranza finale dei pannelli.

E’ indispensabile che una buona macchina calibratrice disponga della possibilità di compensare, con la massima precisione, le variazioni di spessore del nastro abrasivo che si determinano nel corso della lavorazione.

La naturale usura del nastro abrasivo assume notevole importanza, a causa dell’utilizzo di nastri con granuli di grande spessore, tant’è vero che sono stati messi a punto dispositivi atti ad agevolare la compensazione del consumo, come il selezionatore manuale dello spessore della grana del nastro abrasivo (vedi figura 6) e il controllo elettronico della compensazione del consumo del nastro abrasivo.

MACCHINE PER LA LEVIGATURA DI SUPERFICI GREZZE

Abbiamo già detto che la qualità fondamentale di un’ottima levigatrice è la capacità di ottenere la migliore finitura del pannello, compatibilmente con la grana abrasiva impiegata, lavorando con precisione e nel contempo con estrema delicatezza.

La maggiore preoccupazione nella fase di utilizzo di una levigatrice è quella di evitare danneggiamenti (o spelature) della superficie pregiata del pannello. Per evitare ciò vengono utilizzati vari dispositivi, e uno dei più comuni è il dispositivo di “flottamento” del piano di appoggio dei pannelli.

Il sistema più elementare è costituito da un dispositivo di flottamento, applicato all’intero piano del tappeto (vedi figura 7).

Altri dispositivi più sofisticati assicurano una pressione di levigatura costante per mezzo di tavole flottanti indipendenti poste sotto ciascun gruppo operatore (vedi figura 8). Esse permettono di assorbire le differenze di spessore fra pannello e pannello, per cui la superficie da levigare si presenta allo stesso livello sotto i gruppi operatori (cilindri e tamponi) e viene quindi carteggiata sempre con la stessa pressione di lavoro, con una finitura assolutamente uniforme.

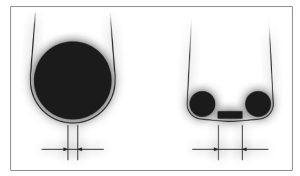

Il tampone, o pattino, viene considerato l’elemento finitore per eccellenza, perché consente una distribuzione della pressione di lavoro, necessaria per spingere i grani abrasivi nel legno su una superficie molto più ampia rispetto al rullo (vedi figura 9).

Quindi, per ciascun grano abrasivo avremo minor pressione ed il grano stesso, a parità di nastro abrasivo, inciderà meno profondamente il legno rispetto al rullo, nelle stesse condizioni. Automaticamente la finitura sarà migliore, con il vantaggio di poter operare con un nastro abrasivo a grana più grossa, ottenendo la stessa finitura ottenibile con un rullo con grana più fine e di più rapido intasamento ed usura. Inoltre il tampone consente alla carta abrasiva, data la sua conformazione fisica, di lavorare in una posizione ottimale, ossia molto più distesa rispetto a quello che accadrebbe su un rullo levigatore.

Il tampone, data la sua ampia superficie di contatto sul pannello, consente di spianare quelle micro-ondulazioni o creste che, molto spesso, sono lasciate dal rullo durante la prima lavorazione.

Il tampone può essere intero, se utilizzato per levigatura su pannelli in legno massiccio, o frazionato in settori, per lavorazioni più complesse quali la levigatura contemporanea di più pannelli con notevoli tolleranze sullo spessore, o per la levigatura di pannelli sagomati, rotondi, ecc.

La levigatura del supporto dovrebbe essere fatta immediatamente prima della verniciatura di fondo, per evitare che sulla superficie si accumuli dello sporco, o escano dal legno sostanze che potrebbero interferire con la successiva verniciatura.

Se la levigatrice è installata all’inizio di una linea di verniciatura, il piano di lavoro dovrà essere fisso, con altezza da terra di 900 mm, mentre la larghezza utile di lavoro è di 1300 mm (o 1350 mm), come per le altre macchine di verniciatura.

Davanti alle linee di verniciatura è sempre consigliabile usare macchine combinate, con gruppi di levigatura a nastro largo e a nastro lungo, ottenendo così un effetto complessivo di levigatura a nastri incrociati.

Tale levigatrice da testa per la linea di verniciatura è una macchina di importanza particolare; la qualità finale del pannello dipende infatti per la maggior parte dal grado di finitura del grezzo; non solo l’aspetto estetico risulta importante, ma anche la qualità della superficie. Inoltre, una superficie mal levigata tende ad assorbire più prodotto verniciante.

Anche la pulizia dei pannelli dalle polveri prodotte dalla lavorazione, riveste notevole importanza, prima della verniciatura del pannello. I gruppi di pulizia dei pannelli sono installati nella parte posteriore della macchina, solidali con la struttura, per variare automaticamente lo spessore di lavoro insieme ai gruppi levigatori.

Si utilizzano spazzole rotanti in materiale vegetale e, in alcuni casi, anche batterie di soffiatori rotativi.

Per mantenere i nastri abrasivi in buona efficienza quando si utilizzano delle macchine automatiche, è importante che ci siano dei soffiatori nella parte alta della levigatrice, dove il nastro gira nel rullo di tensione (vedi figura 10).

Il flusso di aria compressa elimina la polvere ed i piccoli trucioli asportati durante l’abrasione e tengono pulito il nastro, diminuendo così l’intasamento ed aumentando sia l’efficienza di taglio che la vita utile.

Non va trascurata la pulizia della macchina levigatrice automatica: l’eliminazione continua, contemporaneamente all’operazione di levigatura, del pulviscolo di levigatura, è condizione essenziale per garantire non solo la salvaguardia degli organi meccanici, ma anche la migliore qualità di finitura.

I condotti ed i convogliatori di aspirazione polveri devono pertanto essere opportunamente sagomati e dimensionati in modo da ottenere una pulizia ottimale, con il minimo dispendio di energia aspirante.

MACCHINE PER LA LEVIGATURA DI SUPERFICI VERNICIATE

La carteggiatura delle vernici, è l’asportazione delle imperfezioni superficiali dopo la verniciatura di fondo.

La verniciatura di fondo serve ad impregnare le fibre legnose, isolandole completamente; di conseguenza l’applicazione risulterà irregolare in funzione del diverso livello di assorbimento delle diverse fibre del legno.

Quando un pannello viene verniciato con la prima mano di vernice produce inevitabilmente

delle imperfezioni dovute a vari fattori:

– sollevamento del pelo, caratteristica propria della fibra legnosa;

– grumi di polvere (overspray) di vernice nelle aree prossime ai bordi dei pannelli;

– irregolarità e avvallamenti dovuti all’applicazione più o meno regolare della vernice;

– superficie lucida, che non consente la corretta adesione di una successiva mano di vernice.

Il pannello verniciato deve essere nuovamente portato ad una condizione superficiale perfetta. Ciò si ottiene mediante una nuova lavorazione con adeguato nastro abrasivo tramite la levigatrice, che eliminerà tutte le imperfezioni superficiali e permetterà le successive lavorazioni.

Questa macchina è comunemente chiamata satinatrice, perché conferisce alle superfici lavorate un aspetto “satinato”. L’impiego della satinatrice può essere rivolto anche a diverse fasi intermedie di lavorazioni, tra cui:

– satinatura della prima mano di stucco;

– nuova satinatura della seconda mano di vernice dopo quella di stucco ed in generale prima di ogni mano a finire.

La carteggiatura tra due mani di vernice dovrebbe essere fatta immediatamente prima della verniciatura di fondo. Se passa troppo tempo è meglio ripetere le operazioni di preparazione del supporto.

È difficile, in linea teorica, poter stabilire con esattezza tutte le soluzioni di composizione di macchine levigatrici, per pannelli che differiscono a seconda del tipo di prodotto verniciante da levigare; i tipi di vernici impiegate, infatti, sono numerosi, molto più dei tipi di finitura.

L’operazione di carteggiatura-satinatura deve essere fatta da macchine caratterizzate dalla massima precisione di lavorazione.

Quando si carteggiano le vernici ad acqua o termoplastiche, la velocità dei nastri abrasivi non deve essere superiore ai 5 m/sec, per evitare che un eccessivo sviluppo di calore, causato da velocità maggiori, faccia fondere la polvere di levigatura, provocando un precoce intasamento del nastro.

E’ bene rammentare che la macchina levigatrice per vernici dovrà essere dotata di variazione in continuo della velocità di rotazione dei nastri abrasivi, al fine di controbilanciare in maniera corretta le necessità di variazione della pressione di lavoro.

E’ prioritario mantenere il nastro abrasivo in condizioni di massima efficienza quando si utilizzano macchine satinatrici; è perciò indispensabile che ci siano dei soffiatori nella parte alta della levigatrice, dove il nastro gira nel rullo di tensione.

Il flusso di aria compressa non solo elimina la polvere di vernice asportata durante l’abrasione, ma raffredda il nastro, riducendo l’intasamento ed aumentandone sia l’efficienza di taglio che la vita utile; infatti la polvere di vernice ha la tendenza a scaldarsi, anche perché la granulosità degli abrasivi impiegati è mediamente molto fine.

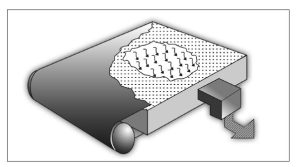

Una levigatrice per vernici, o satinatrice, deve sempre essere dotata di un sistema a depressione nel tappeto trasportatore (vedi figura 11), per evitare eventuali e casuali scivolamenti dei pannelli durante l’operazione di carteggiatura, resi possibili dalla presenza di polvere di levigatura molto fine e scivolosa, favoriti dal fatto che la facciata sottostante del pannello può essere già verniciata.

Nella levigatura di superfici verniciate, per finiture a poro aperto è necessario che venga installato, in uscita dalla macchina levigatrice, un rullo di fibra lamellare abrasiva. Questo materiale ha una struttura tridimensionale abrasiva, che gli consente di penetrare all’interno della porosità naturale del legno, per levigare quelle sia pur piccole quantità di vernice che vi si sono depositate.

La pulizia della macchina levigatrice automatica è ancor più importante che nella levigatura del supporto legnoso: l’eliminazione continua del pulviscolo di levigatura va eseguita con l’ausilio di sistemi di aspirazione delle polveri, dimensionati in modo tale da operare con elevate velocità dell’aria. Ciò è necessario perché il pulviscolo di vernice è molto leggero e si può caricare elettrostaticamente per effetto dell’operazione di levigatura.

La pulizia dei pannelli dalle polveri di vernice prodotte dalla lavorazione, si effettua utilizzando spazzole rotanti in materiale vegetale e anche batterie di soffiatori rotativi, con l’apporto importante di sistemi “ionizzanti”, per ottenere un effetto antistatico.

Leggi gli articoli precedenti:

Le funzione della levigatura Parte 3

Le leggi dell’abrasione Parte 5

La calibratura del pannello Parte 6