L’importanza dei materiali abrasivi per migliorare la finitura delle superfici con una corretta levigatura

INTRODUZIONE

Abradere, secondo il vocabolario Zingarelli, significa “togliere via raschiando”. Gli abrasivi sono dunque materiali che servono a togliere materiale da una superficie con una levigatura, per cui una mola o una lima sono abrasivi, la pelle dello squalo è un abrasivo, come pure certi tipi di pasta.

L’industria moderna della lavorazione del legno e del mobile ha però bisogno di materiali più precisi, adatti a risolvere tutti i problemi produttivi, su qualsiasi materiale e con l’impiego di macchine che facciano risparmiare tempo e garantiscano una ripetitività delle operazioni.

Questa richiesta di tecnologia viene soddisfatta sempre più dagli “abrasivi flessibili”, utensili che nella levigatura hanno la funzione di modificare le dimensioni o l’aspetto di svariati tipi di manufatti.

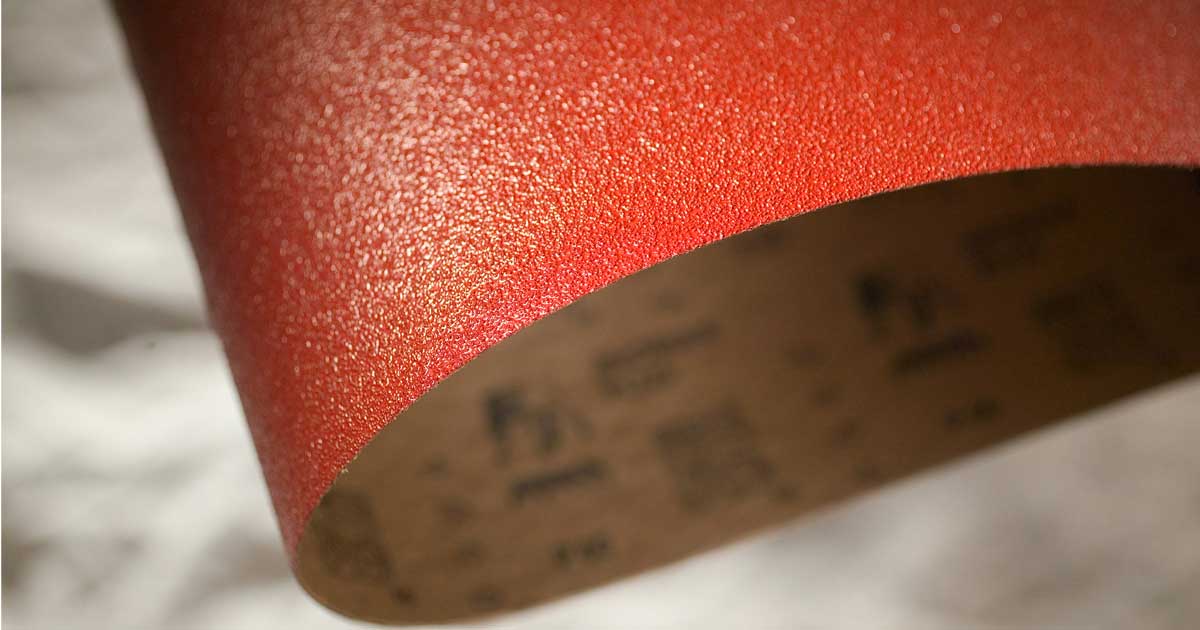

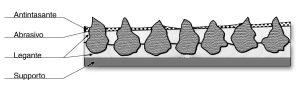

Nell’industria del legno vengono impiegati per migliorare la finitura delle superfici grezze e verniciate. Analizziamo brevemente la loro struttura e i materiali che li compongono (vedi figura 1):

– supporto;

– strato di legante;

– strato della sostanza abrasiva vera e propria, in forma di granuli;

– secondo strato di legante per fissare l’abrasivo;

– eventuale cosparsione superficiale di un prodotto anti-intasante.

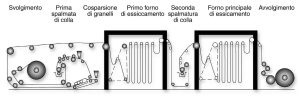

L’abrasivo flessibile viene generalmente prodotto in fasce continue di larghezza variabile fino a 1.430 mm (in casi particolari fino a 1.800 mm), in funzione dell’utilizzo, avvolte fino a formare un tamburo, chiamato anche “jumbo rolls” (vedi figure 2 e 3).

Per renderli utilizzabili sulle macchine manuali o automatiche di levigatura, il produttore di nastri abrasivi taglia fogli di dimensioni opportune e li congiunge fino a formare un anello.

La “giunta” o “giuntura” del nastro abrasivo è uno dei punti più critici e delicati, in quanto se eseguita non correttamente può determinare difetti sulla superficie levigata, indipendentemente dalla qualità dell’abrasivo.

I SUPPORTI

Possono essere in carta, in tela o in combinazione di carta e tela (combinata).

I supporti in carta

Sono classificati con lettere alfabetiche, a cui corrisponde un certo peso al metro quadrato che è stato stabilito dalla FEPA, l’organizzazione che raccoglie i più importanti produttori europei. Le classi e il loro peso corrispondente sono così suddivise:

A = 70 g/m2

B = 90 g/m2

C = 120 g/m2

D = 180 g/m2

E = 220 g/m2

F = 300 g/m2

Se i pesi non corrispondono a quanto indicato nella tabella, la fornitura può essere contestata.

Quando si propongono abrasivi flessibili, bisogna conoscere il settore d’impiego nella levigatura. Per esempio il supporto A è impiegato solo per levigare a mano, tanto su legno grezzo che verniciato: esistono prodotti con supporto A realizzati con sostanze abrasive più adatte per il legno ed altri più specifici per la vernice.

Il supporto C invece è impiegato per levigare il legno con macchine vibratrici manuali, comunemente chiamate “orbitali”, ma se con queste macchine si devono levigare superfici verniciate è sufficiente il supporto A.

Il supporto E è impiegato per tutte le lavorazioni su legno che si svolgono con macchine automatiche. Talvolta questo tipo non è sufficiente per ottenere il risultato voluto, per cui si dovrà ricorrere ad altri materiali di supporto, cioè tela, oppure combinata tela + carta.

Per le lavorazioni su vernice si può talvolta usare anche il supporto C, anziché il supporto E, mentre si useranno supporti speciali (tela flessibile) solamente in casi particolari.

I supporti in combinata (tela+carta)

Sono costituiti da un foglio di carta pesante più un foglio di tela, così il materiale ha numerosi vantaggi prestazionali:

– alta resistenza allo sforzo di lavoro;

– alta resistenza al tensionamento (quando le macchine per levigatura utilizzano nastri abrasivi che ruotano molto velocemente, per tensionare il nastro si utilizzano valori di 3-5 bar);

– maggiore sicurezza nella giunzione dei nastri;

– miglior ancoraggio del legante e del materiale abrasivo (che sono disposti su tela);

– assoluta planarità;

– sicurezza nei confronti delle rotture procurate dall’oscillazione.

La combinazione carta+tela viene utilizzata solo per specifici impieghi nella calibratura

di pannelli truciolari o in MDF.

I supporti in tela

Sono identificati anch’essi tramite lettere alfabetiche, che classificano il livello di flessibilità:

Y = poliestere molto rigido;

X = cotone rigido;

XF = cotone rigido flessibile;

F = flessibile;

J = semi flessibile;

JF = (molto flessibile).

La tela può essere in cotone (naturale), in poliestere (sintetica) o mista. Talvolta si impiegano supporti sintetici che rispondono ad esigenze particolari (impermeabilità, resistenza ecc.).

In base all’applicazione si possono suddividere le tele abrasive in due categorie: per applicazioni a secco e per applicazioni a umido. Queste ultime sono così definite perchè sono lubrificate/raffreddate da un liquido, che può essere gasolio, olio emulsionato, acqua, o altro.

Non esiste un supporto in tela rigida che sia il migliore in assoluto tra i rigidi e non esiste un supporto in tela flessibile che sia in assoluto il migliore tra i flessibili; esiste però un determinato supporto che è il più adatto a svolgere “quel lavoro” e sarà considerato dall’utilizzatore il migliore.

In generale si può affermare che la scelta del supporto impiegato nella realizzazione dell’abrasivo flessibile deve essere eseguita in funzione del tipo di macchina usata, della coesione tra le fibre o particelle dell’elemento da levigare (legno o vernice) e della sua forma.

SUPPORTI SPECIALI

Nel corso degli anni sono stati sviluppati nuovi tipi di supporto che hanno introdotto numerosi vantaggi per l’utilizzatore, come ad esempio il supporto di retina abrasiva e il “non wowen”.

Nel primo caso i granuli abrasivi sono applicati su una retina poliammidica; a differenza dei tradizionali abrasivi per levigatura, questo supporto presenta migliaia di piccoli fori che assicurano la massima aspirazione della polvere di carteggiatura immediatamente vicino al punto in cui essa si produce (come previsto anche dalla legislazione italiana sull’igiene del lavoro).

Questo impedisce l’intasamento dell’abrasivo, riduce il livello di polvere nell’ambiente di lavoro e assicura una levigatura migliore su ogni superficie, soprattutto quando si utilizzano grane fini.

Il supporto “non wowen” è invece un tessuto non tessuto sul quale sono applicati i granuli abrasivi, che assicura ampia flessibilità e non è aggressivo nei confronti del supporto da levigare.

I LEGANTI

I materiali di cui sono costituiti i leganti sono sostanzialmente tre:

– colla animale;

– resine ureiche;

– resine fenoliche.

La colla animale

È il primo tipo di legante apparso nell’industria degli abrasivi e resiste ad una temperatura

non superiore a 50°C (al di sopra si può incorrere nel distacco dell’abrasivo).

Gli abrasivi a base di colla animale hanno la massima capacità di taglio iniziale e producono una finitura migliore, ma sono poco resistenti all’umidità ed al calore che si sviluppa per attrito durante il lavoro meccanico.

Per tali motivi questo tipo di incollaggio viene principalmente impiegato negli abrasivi destinati al lavoro manuale, dove usura meccanica e sviluppo del calore sono molto bassi.

La colla animale garantisce maggiore flessibilità, per cui il suo impiego ha, in alcuni casi, una validità tecnica, oltre che economica.

La resina ureica

I nastri abrasivi che impiegano la resina ureica si definiscono resinati e resistono fino a 90°C; generalmente i prodotti resinati sono di colore rosso, più o meno cupo.

Alcuni prodotti usano uno strato di colla ed uno strato di resina: sono detti “semi resinati”. Essi prevedono l’impiego di colla animale come primo legante alla base del supporto, mentre lo strato superiore è costituito da resina. In questo modo si riesce a combinare la superiore elasticità, conferita all’abrasivo dall’impiego di colla animale, con le caratteristiche di maggior resistenza all’umidità ed al calore conferite al nastro dal secondo strato di resina sintetica.

I collati, o semi-resinati, sono gialli, celesti, rosa, bianchi, incolore ecc.; i prodotti specificamente studiati per la levigatura delle vernici, che impiegano come abrasivo il carburo di silicio e si presentano neri, sono generalmente collati.

La resina fenolica

I nastri abrasivi che impiegano resine sintetiche in entrambi gli strati di legante resistono fino a 200°C. Questo tipo di incollaggio dei granuli al supporto, gli conferisce un’elevatissima resistenza all’usura meccanica, alle alte temperature ed all’umidità.

Un prodotto che impiega una resina fenolica su entrambi gli strati di legante, su di un supporto ad esempio di tela poliestere, diventa completamente impermeabile.

L’abrasivo flessibile costruito in questo modo può lavorare anche completamente immerso in acqua o in altri liquidi.

Molti prodotti realizzati con questo legante sono in combinata e in tela.

I GRANULI DI SOSTANZA ABRASIVA

Esistono molti minerali abrasivi in natura, come la pietra pomice, la silice, il quarzo.

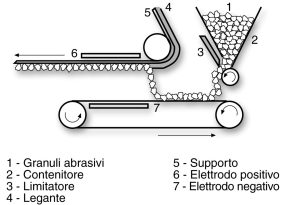

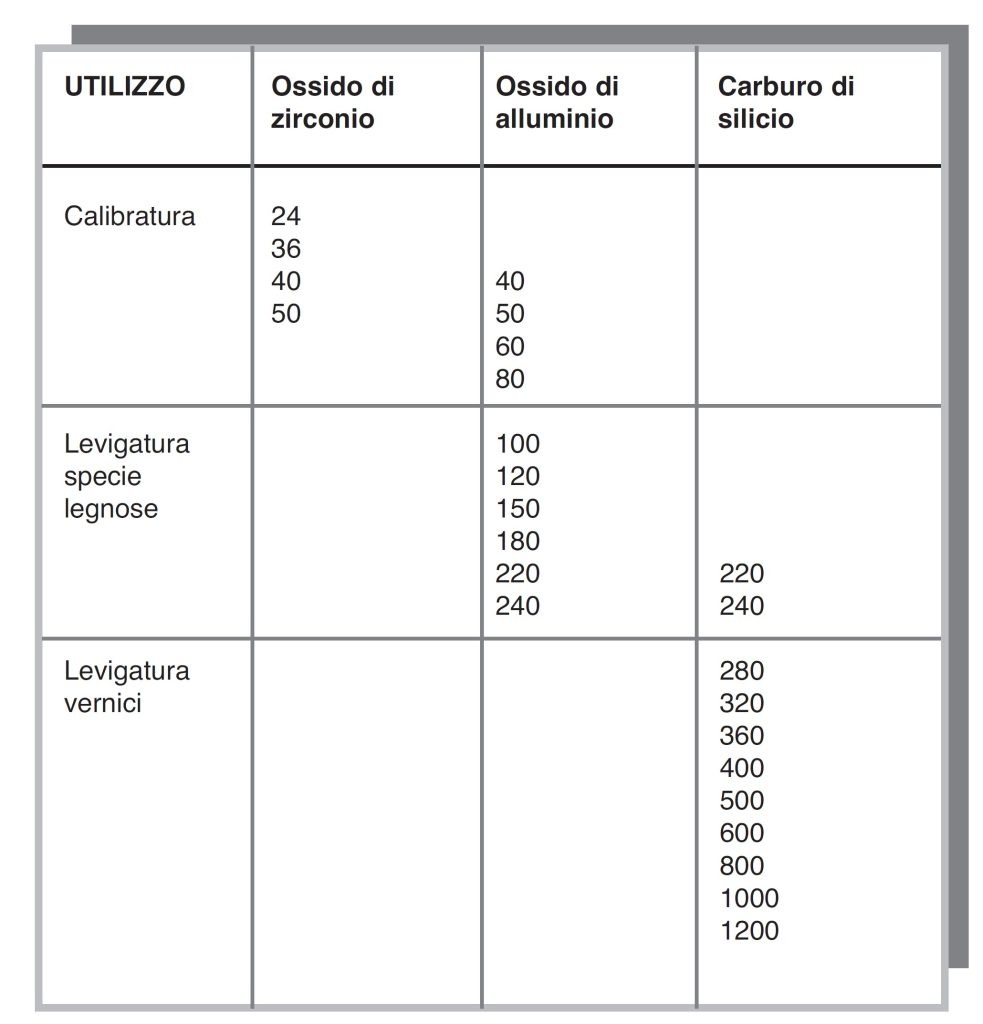

Sui nastri abrasivi si utilizzano tre abrasivi sintetici (vedi figura 4):

– l’ossido di alluminio, detto anche corindone;

– il carburo di silicio, da qualcuno chiamato “carbosil”;

– l’ossido di zirconio, particolarmente adatto a lavori pesanti sul metallo.

Prendendo come valore di riferimento la durezza del diamante, pari a 10, il corindone ha una durezza 8, mentre il carburo di silicio ha durezza 9,5.

Questi due materiali hanno diverse caratteristiche di taglio che fanno sì, per esempio, che sul legno si possa usare solo il corindone, mentre su truciolari, su alabastro e marmo si deve usare il carburo di silicio.

Per altre sostanze, quali le vernici, si possono usare entrambi, con alterna convenienza e si dovranno valutare bene tutti i pro e contro, in funzione delle caratteristiche della vernice, per decidere se sia preferibile utilizzare l’uno o l’altro.

Il minerale abrasivo è l’utensile vero e proprio che compie il lavoro di sgrossatura, levigatura e carteggiatura delle vernici, in quanto ogni singolo granulo asporta un minuscolo truciolo di materiale.

L’ossido di alluminio

È molto duro e discretamente tagliente; viene impiegato su legni grezzi e su vernici di non elevata durezza.

Sopporta alte pressioni di lavoro e assicura una forte penetrazione nel materiale.

Ha una minor taglienza, ma è più resistente. Viene utilizzato quando si richiedono elevate velocità di lavorazione e per aumentare la sua efficienza lavorativa si utilizzano quasi sempre delle cosparsioni aperte.

Esistono diversi tipi di ossido di alluminio, tra cui quello normale e quello di elevata purezza. Entrambi vengono utilizzati nella levigatura del legno, anche se l’ossido di alluminio di elevata purezza è il più duro e pertanto anche il più fragile.

Il carburo di silicio

Ha una durezza superiore e un’ottima taglienza, che lo rende adatto all’uso su vernici molto dure (tipo i poliesteri), o qualora vengano richieste finiture particolari.

E’ formato da cristalli con natura vetrosa molto irregolare, a spigoli affilatissimi. E’ durissimo e fragile, per cui si sfalda durante il lavoro, presentando sempre nuovi spigoli taglienti, consentendo una forte asportazione di materiale, con scarsi problemi di intasamento.

La sua durezza, superiore a quella dell’ossido di alluminio, è prossima a quella del diamante. Data la particolare forma del granulo abrasivo, che garantisce una notevole aggressività, pur associata ad una certa fragilità, i minerali al carburo di silicio vengono impiegati quando le sollecitazioni non sono molto elevate e principalmente nella levigatura delle vernici.

L’ossido di zirconio

È nato per l’impiego sui metalli e talvolta viene usato sui legni massicci molto duri; in ogni caso non rappresenta un utensile adatto all’impiego nell’industria del legno, per le sue caratteristiche di scarsa taglienza, anche se accompagnate da elevatissima durezza.

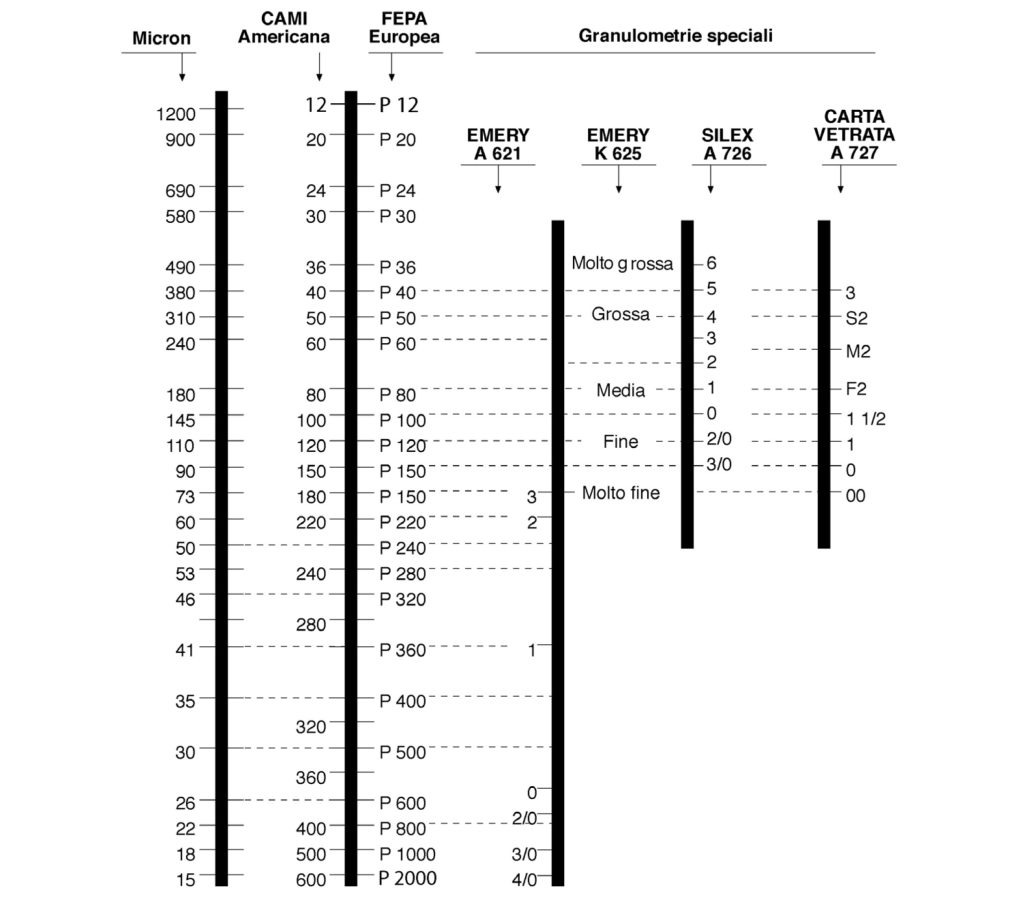

LA GRANA ABRASIVA

La grana definisce la grandezza delle particelle di minerale abrasivo. I granuli vengono suddivisi in base alle loro dimensioni per mezzo di una serie di setacci che hanno fori di grandezza decrescente.

Più precisamente la grana individua il numero di aperture per pollice quadrato (un retaggio del sistema di misura anglosassone) del setaccio utilizzato per la separazione.

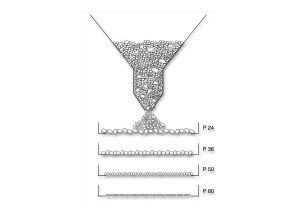

Un setaccio a grana grossa ha un basso numero di aperture per pollice quadrato, le quali saranno quindi di discrete dimensioni e conseguentemente separeranno granuli con dimensioni piuttosto grandi. Più alto è il numero della grana, più piccolo sarà il granulo (vedi figura 5).

Si trovano in commercio abrasivi con grana che va dalla numero 12 alla 2000. La suddivisione dei granuli può essere fatta in accordo con la scala europea della FEPA, o in base allo standard americano.

Quando la suddivisione viene fatta secondo le norme FEPA, sul retro dell’abrasivo viene stampigliata la lettera P, che precede il numero di grana (ad esempio P 180).

La classificazione della grana va dalla P12 alla P2000 inclusa.

La scala europea della FEPA coincide con quella americana, mentre sulle grane più fini possono esserci delle differenze di dimensioni, a parità di grana riportata (vedi figura 6).

In base a quanto esposto quindi, un abrasivo a grana grossa (ad esempio P 100) avrà dimensioni dei granuli maggiori rispetto ad un abrasivo con grana più fine (ad esempio P 280) e quindi asporterà dei trucioli di dimensioni maggiori; questo significa che, a parità di lavoro, asporterà più materiale. La superficie si presenterà però più ruvida, in funzione della profondità dei solchi che i granuli abrasivi di grana grossa avranno lasciato sul legno. Questi solchi andranno asportati, se necessario, da un successivo passaggio con grana più fine, che a sua volta lascerà dei solchi più minuti e così via.

E’ utile ricordare che il “salto delle grane “ deve essere proporzionato, per cui non si avrà una buona superficie passando direttamente, ad esempio, da una grana 80 ad una 180.

I valori di grana possono essere schematicamente suddivisi in 5 gruppi:

– grane finissime (da 1200 a 400);

– grane fini (360, 320, 280);

– grane medie (240, 220, 180);

– grane grosse (150, 120, 100, 80);

– grane grossissime (60, 40, 36, 24).

Quelle grosse e grossissime sono utilizzate nella sgrossatura del grezzo, le altre nei vari passaggi di levigatura del film durante il ciclo di verniciatura (vedi figura 7).

Un requisito fondamentale per qualsiasi grana è l’uniformità delle particelle, per evitare la formazione di solchi di diverse profondità, che verrebbero poi fatte risaltare dalla lucidatura.

Le tolleranze di produzione, la scelta delle materie prime ed i controlli di qualità eseguiti durante la produzione, possono differire notevolmente da marca a marca e dare superfici molto diverse, a parità di lavorazione.

LA COSPARSIONE

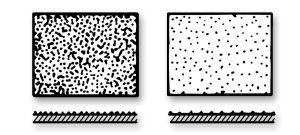

A parità di grana si distinguono due tipi di cosparsioni, in funzione della quantità di granuli per unità di superficie (vedi figura 8): aperta e chiusa.

Nella cosparsione chiusa (copertura 100%), i granuli sono molto ravvicinati tra di loro, mentre nella cosparsione aperta o spaziata (copertura 50-70%) i granuli sono più distanti. Nell’unità di superficie dell’abrasivo flessibile avremo pertanto una quantità maggiore o minore di granuli, a seconda del tipo di cosparsione.

Questo fatto, unitamente alla tipologia della grana, determina teoricamente l’entità dell’asportazione; infatti un abrasivo flessibile a cosparsione chiusa, a parità di grana, dovrebbe asportare una maggior quantità di materiale, nell’unità di tempo, rispetto ad un abrasivo a cosparsione aperta.

In realtà, soprattutto nella levigatura di materiali resinosi o termoplastici, il truciolo tende ad intasare la superficie, riducendo anche notevolmente l’efficienza degli abrasivi a cosparsione chiusa.

La cosparsione aperta minimizzerà questa perdita di taglienza e la superficie abrasiva rimarrà efficiente per un tempo più lungo, fornendo una maggiore e più uniforme asportazione.

In linea di principio l’utilizzo di abrasivi a cosparsione aperta andrebbe limitato solo alla preparazione del grezzo, in quanto la cosparsione chiusa offre una superficie più uniforme e quindi più adatta alla carteggiatura intermedia delle superfici verniciate. In pratica, proprio per contrastare l’intasamento, imputabile a particolari tipologie di vernici, si assiste ad un massiccio utilizzo di abrasivi con cosparsione aperta anche nelle fasi di finitura delle vernici, con discreti risultati; con la spaziatura si riesce infatti ad ovviare alla minor taglienza dell’ossido di alluminio rispetto al carburo di silicio, ed essendo gli spigoli taglienti del primo più piccoli rispetto al secondo, le solcature della superficie risultano minori, a parità di grana impiegata, per cui la superficie risulterà più bella.

I PRODOTTI ANTI-INTASANTI

Sull’ultimo strato di legante, a volte, vanno aggiunti particolari prodotti con funzioni complementari all’abrasione, come lo stearato di zinco, un lubrificante secco.

Questo prodotto riduce l’attrito, diminuendo lo sviluppo di calore e quindi la termofusione dei trucioli di vernice asportati, fenomeno che consente di ottenere un minor intasamento dell’abrasivo e quindi una durata maggiore del nastro.

LA CORRETTA CONSERVAZIONE DEGLI ABRASIVI FLESSIBILI

Gli abrasivi flessibili, in particolare quelli con supporto in carta e in cotone, sono prodotti altamente igroscopici; il loro immagazzinaggio, specialmente se di durata piuttosto lunga, richiede quindi qualche piccolo accorgimento; infatti un improprio o inadeguato stoccaggio può causare problemi di degenerazione dei leganti, ondulazioni, fragilità e rotture.

Sia i supporti che i leganti, come pure le giunzioni meccaniche, sono sensibili alle variazioni climatiche; un eccesso di umidità, ad esempio, può causare un rilassamento in particolari tipi di incollaggio, con conseguenti problemi di intasamento, sgranamento e deformazione del prodotto all’atto del suo impiego.

All’aumento o riduzione di umidità può corrispondere anche una variazione dimensionale del supporto.

Le condizioni di temperatura ottimali per la conservazione vanno dai 18 ai 22 °C, con un’umidità relativa del 50-70%; oltre il limite superiore il nastro potrebbe assorbire umidità dall’aria ed indebolire la stabilità di incollaggio dei granuli abrasivi.

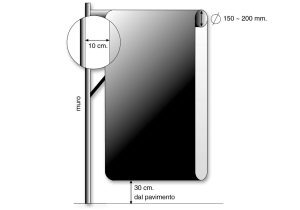

Per lo stesso motivo i nastri non devono essere immagazzinati a contatto con il pavimento di cemento o vicino a pareti umide, condizioni che potrebbero causare un assorbimento di umidità solo su un lato, con conseguente deformazione e rottura durante l’impiego (vedi figura 9).

Con aria troppo secca invece il nastro perde umidità, diventando fragile e quindi di facile rottura; in tali situazioni spesso diminuisce anche la forza di coesione del collante. Si dovrà dunque evitare l’immagazzinaggio vicino a fonti di calore, quali stufe o raggi solari diretti.

Le scatole chiuse contenenti i nastri devono essere messe su scaffali, in modo che vi sia circolazione d’aria su tutti i lati.

I nastri tolti dall’imballaggio devono essere appesi su apposite mensole, infilando sul fondo del nastro, per tutta la sua lunghezza, un peso che li tenga in leggera tensione.

IL CORRETTO IMPIEGO DEI NASTRI ABRASIVI FLESSIBILI NELLA LEVIGATURA

E’ opportuno utilizzare i nastri abrasivi per levigatura entro 6-8 mesi dalla data di produzione.

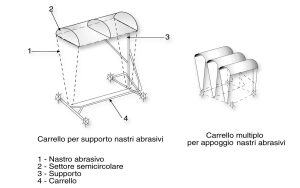

Prima di applicare il nastro sulla levigatrice, è sempre necessario controllare il perfetto stato dei bordi; eventuali piccoli tagli o crepe devono essere eliminati, tagliando un piccolo semicerchio con le forbici. Se non si compie questa operazione, durante l’impiego un eventuale piccolo taglio o crepa sul bordo può causare la rottura del nastro dopo pochi giri.

Prima di iniziare le lavorazioni bisogna controllare sempre se il nastro gira correttamente; una volta verificatane la corretta rotazione, bisogna far girare i nastri a vuoto per qualche minuto, prima di procedere all’inserimento dei pezzi.

è opportuno posizionare il nastro vicino alla macchina 24 – 28 ore prima dell’impiego, togliendolo dall’imballo e tenendolo appeso su appositi sostegni curvati, per consentire l’eliminazione delle pieghe e l’acclimatazione con l’ambiente di lavoro (vedi figura 10).

In caso di fermi prolungati della macchina è bene togliere la tensione al nastro abrasivo, per non creare pieghe.

CONCLUSIONI

Gli abrasivi flessibili per levigatura devono essere considerati come un utensile da taglio qualsiasi, acquistati e mantenuti con la stessa cura, considerando con attenzione il rapporto qualità/prezzo.

Anche a parità di tipologia del supporto, dei leganti impiegati, del tipo e grana dei minerali abrasivi, i prodotti, e quindi le loro prestazioni, possono variare da marca a marca; questa è una considerazione da tenere presente nella valutazione del prezzo di un abrasivo flessibile.

Leggi gli articoli precedenti: