Continua la serie di servizi dedicati alla reale diffusione di prodotti e apparecchiature nel settore verniciatura. Riportiamo le impressioni rilevate presso due aziende che hanno sperimentato le pistole HVLP

L’AZIENDA VENETA

Cappa Mobili nasce nel primo dopoguerra come realtà artigiana, poi nel ‘67 comincia a lavorare per il settore delle cucine. Nel 1975 si trasferisce nella sede attuale e comincia a indirizzare la produzione verso la componentistica producendo ante. Varie trasformazioni hanno portato l’azienda allo stadio attuale, una realtà in cui lavorano 65 dipendenti (16 in verniciatura e carteggiatura). Lo stabilimento si estende su 5.000 m2 produttivi, più 1000 di magazzino coperto, 1000 di magazzino esterno, più la zona dedicata agli uffici. La Cappa Mobili lavora per il 90% per la Germania e si rivolge ad una clientela medio alta. La produzione parte dal legno grezzo (principalmente faggio, acero, rovere e ciliegio) che viene lavorato, sagomato e verniciato internamente. Da circa 6 mesi l’azienda ha messo in atto alcuni cambiamenti nel reparto verniciatura, sostituendo alcune pistole di tipo tradizionale con pistole HVLP. Ha risposto alle domande Claudio Nave, responsabile di produzione.

D: Che tipo di impianto utilizzavate per verniciare i vostri pezzi?

R: Avevamo delle cabine abbastanza obsolete, munite di due aspiratori e di vasca per la raccolta dell’overspray. Su un braccio erano montate 11 pistole misto aria, che verniciavano in successione le antine montate su tre barelle differenti.

D: Qual’ é stato il motivo che vi ha fatto decidere di cambiare tipo di pistola?

R: Principalmente le lamentele di alcuni clienti per la non uniformità di verniciatura, soprattutto sul retro dei pannelli che, risultava molto ruvido. I difetti con le pistole tradizionali erano dovuti principalmente all’overspray, che andava a toccare anche i pezzi montati sulle barelle laterali. Questo faceva sì che molto spesso si verificassero dei difetti.

D: Che tipo di mutamenti dal punto di vista impiantistico avete dovuto apportare?

R: In realtà abbiamo mantenuto il vecchio impianto e ci siamo limitati a sostituire le pistole, passando da 11 a 7 e apportando naturalmente alcune modifiche ed aggiustamenti.

D: Quali sono queste modifiche?

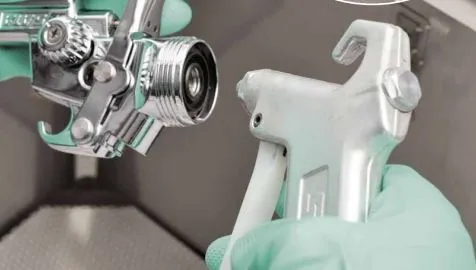

R: Abbiamo studiato la giusta direzione del getto e una nuova pressione e abbiamo anche modificato alcuni elementi come gli ugelli e le coppe dell’aria.

E’ inoltre stato messo a punto un sistema che permette di escludere automaticamente le pistole che sono fuori campo ,cioè esterne alla superficie da verniciare; è stato introdotto un divisorio di protezione, per evitare che la vernice vada a depositarsi sui pezzi posti sulle barelle laterali, e infine è stato aggiunto anche un “nido d’ape” nella vasca per raccogliere la vernice in eccesso.

D: Quali vantaggi avete avuto con le pistole HVLP?

R: La velocità di produzione è restata invariata, ma la qualità di verniciatura è migliorata. Inoltre risparmiamo circa il 15% di prodotto verniciante e pensiamo che, con i dovuti accorgimenti, questo dato possa ancora aumentare.

Se si pensa che il nostro consumo giornaliero di vernice (costo medio L.4.400/Kg) era di circa 200 Kg/giorno, si può valutare il risparmio economico che abbiamo ottenuto (circa 130.000 Lire/giorno). Un altro vantaggio non indifferente è dato dalla manutenzione della vasca di raccolta della vernice, che viene pulita ogni 15 giorni in solo 2 ore, rispetto alle 3 ore e mezza precedenti. Questo perché l’overspray è molto diminuito.

D: Pensate si possano apportare ulteriori miglioramenti?

R: Contando che la sostituzione è avvenuta da soli 6 mesi direi proprio di si, ad esempio stiamo pensando ad una maggiore pressurizzazione. Inoltre sarebbe auspicabile riuscire a migliorare l’omogeneità del getto delle nuove pistole. Comunque siamo già molto soddisfatti dei risultati e a breve sostituiremo anche le altre vecchie pistole che abbiamo ancora in azienda.

D: Che tipi di vernice utilizzate e qual’è il vostro ciclo di verniciatura?

R: Principalmente acriliche e poliuretaniche di moltissime marche. Utilizziamo anche qualche tinta all’acqua e stiamo facendo alcune prove con vernici all’acqua, anche se la clientela tedesca, contrariamente a quanto si dice sulla loro sensibilità ai problemi ambientali, sembra disinteressarsi all’aspetto ecologico.

Il nostro ciclo è: tinta, fondo, carteggiatura e infine finitura opaca o lucida.

L’AZIENDA LOMBARDA

La Galimberti è nata circa 30 anni fa come realtà artigianale, poi dopo successive modifiche ed ampliamenti si è arrivati alla struttura attuale di circa 25 persone. Produce mobili classici avvalendosi di una propria falegnameria con sede distaccata, che provvede ad inviare i pezzi già tagliati in azienda, dove poi si eseguono le successive lavorazioni (carteggiatura, verniciatura, imbottitura) e il montaggio. I mobili finiti vengono venduti tramite distributori diretti; la clientela è per il 70% italiana, ma anche la Russia, la Grecia e l’Estremo Oriente sono clienti rilevanti.Da circa un anno la Galimberti ha cominciato ad utilizzare pistole HVLP. Per cercare di capire quali mutamenti ha comportato questa scelta abbiamo posto qualche domanda a Carlo Galimberti, il titolare, a Giuseppe Tagliabue, responsabile di produzione e ad Alberto Viganò, responsabile della verniciatura.

D: Che tipo di vernice utilizzate e quanta ne consumate mediamente al giorno?

R: Usiamo principalmente vernici nitro e poliuretaniche, con un consumo giornaliero di circa 40 Kg.

D: Che tipi di legno usate per realizzare i vostri mobili e qual’è il vostro ciclo standard di verniciatura?

R: Lavoriamo in prevalenza con ciliegio e noce. Il nostro ciclo standard è molto accurato e consiste in: fondo, patinatura, fissaggio, patinatura, carteggiatura e finitura.

D: Che pistole utilizzavate prima di provare le HVLP?

R: Avevamo delle pistole misto aria.

D: Quali sono le principali differenze che avete riscontrato?

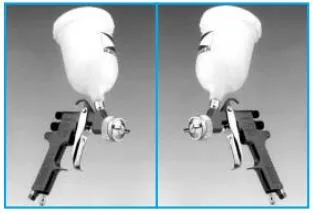

R: Prima di tutto la leggerezza e le dimensioni più piccole, a cui inizialmente abbiamo dovuto abituarci. Ma poi siamo restati molto soddisfatti, anche perché le operazioni di manutenzione si sono ulteriormente ridotte; i risultati sono ottimi e siamo arrivati a risparmiare circa il 25-30% di prodotto verniciante. Inizialmente pensavamo solo di fare un esperimento, ma ora le vecchie pistole non le utilizziamo quasi più e le abbiamo sostituite completamente con alcune Accuspray BPME e con una pistola a gravità Isaac di nuovissimo tipo.

D: Avete notato delle variazioni nella velocità di lavorazione?

R: No, i tempi sono restati sostanzialmente gli stessi.