Il rischio del rumore. Lo scopo di questo lavoro è valutare l’esposizione al rumore dei lavoratori addetti alla lavorazione meccanica del legno. Sono state monitorate 5 ditte nelle quali si producono e si restaurano mobili e infissi per interno ed esterno. Sono state effettuate misurazioni personali e di centro ambiente, confrontando i risultati con i valori previsti dal D. Lgs. 81/08.

Patrizio Carrai, Carolina Rocchi

Dipartimento di Chimica e Chimica Industriale

Università di Pisa

Presentiamo l’articolo pubblicato sulla rivista AIDII. IJOEHY consente la ripubblicazione a scopo divulgativo nel nostro settore

Introduzione

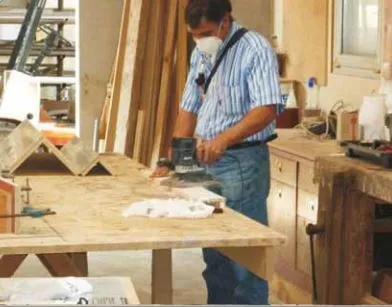

Lo scopo del presente lavoro è valutare l’esposizione al rumore dei lavoratori addetti alla fase di lavorazione meccanica del legno nelle falegnamerie. Lo studio è stato condotto su 5 falegnamerie di piccole dimensioni, che si occupano di realizzazione e restauro di mobili e di infissi per interno ed esterno situate nella Piana di Lucca e Valle del Serchio e che utilizzano vari tipi di legno, tra i quali, principalmente legno di castagno russo e di pioppo. La Valle del Serchio, nota come Garfagnana, è naturalmente ricca di castagneti; tuttavia tali alberi non vengono usati per la realizzazione di mobili, dal momento che le piante indigene non sono né di facile lavorazione, a causa della presenza di molti nodi, né offrono una buona resa estetica, a causa del colore non omogeneo delle varie parti del legno. Inoltre il nostro castagno presenta molte difficoltà anche durante la fase di verniciatura. Il ciclo produttivo del legno ha inizio con l’abbattimento degli alberi, che generalmente viene effettuato in inverno, quando l’attività della pianta è praticamente nulla. Il tronco viene generalmente privato della corteccia, poi viene tagliato con appositi macchinari, da cui si ricavano tavole e listelli che vengono poi ripuliti dalla segatura e raggruppate per tipologia, spessore e dimensioni, per essere accatastate e destinate o alla stagionatura naturale o all’essiccamento artificiale. Entrambi i procedimenti consistono nell’asportare l’umidità in eccesso; il legno verde, infatti ha un’elevata concentrazione di acqua, che rende il legno più soffice e flessibile, quindi l’essiccazione causa un notevole aumento della resistenza del legno. Tramite l’essiccazione, un blocco di legno può aumentare la propria resistenza anche di 4 volte rispetto allo stesso blocco ancora verde. La stagionatura naturale viene effettuata per la legna da ardere, mentre per il legno oggetto di lavorazione viene effettuato l’essiccamento artificiale in appositi essiccatori, il che comporta un minor tempo di attesa e pertanto una disponibilità quasi immediata della materia prima. Successivamente viene affiancato un trattamento chimico mirato per la conservazione. Per quanto concerne la conservazione del legno, il modus operandi viene stabilito in base all’uso a cui il legno è destinato (trattamenti preventivi), o dal danno subito (trattamenti curativi). Numerose e variegate sono le sostanze in uso, tra le quali ricordiamo il creosoto, i sali idrosolubili di rame-cromo-arsenico, le soluzioni organiche di pentaclorofenolo, nonché una vasta gamma di fungicidi e insetticidi. A questo punto il legno viene inviato alle falegnamerie. In una tipica falegnameria artigiana si possono individuare 4 fasi nella lavorazione del legno: stoccaggio (magazzino esterno del legname); lavorazione meccanica del legno (insieme di macchinari che permettono, attraverso tagli e operazioni di piallatura, di ottenere i listelli nelle dimensioni e nello spessore desiderati, i quali verranno successivamente incollati tra di loro); verniciatura (rivestimento dei pezzi con una sottile pellicola che conferisce resistenza all’usura e un’elevata resa estetica); montaggio e trasporto (assemblaggio degli elementi per ottenere l’oggetto e il successivo trasporto). Lo studio è stato condotto durante le operazioni meccaniche della lavorazione del legno (smacchinatura), dal momento che questa fase comporta l’utilizzo di macchinari caratterizzati da livelli sonori anche di gran lunga superiori ai valori indicati nel D. Lgs. 81/08. L’utilizzo di tali macchinari comporta, tra l’altro, un elevato rischio infortunistico, poiché, molto spesso, per ottenere lavori di estrema precisione, è necessario muoversi con le mani molto vicino alla lama di taglio. I lavoratori, in questa fase operativa, sono esposti ad un elevato rischio rumore, connesso con l’utilizzo dei macchinari. Sono pochi i macchinari con livelli sonori inferiori a 80 dB(A), poiché la maggior parte ha livelli sonori compresi tra 85(A) e 90 dB(A), tra cui tutte le pialle, mentre altri macchinari, tra cui la multilame e le toupie, raggiungono anche i 95 dB(A). E’ necessario ricordare inoltre che, a seconda del tipo di legno, delle sue caratteristiche strutturali (presenza di nodi) e dello spessore, si possono raggiungere livelli sonori anche molto più elevati. I macchinari utilizzati sono molteplici, tuttavia si possono suddividere in due categorie: macchinari per tagliare e ottenere la lunghezza voluta; macchinari per piallare, per ottenere cioè lo spessore voluto. Nelle foto pubblicate in queste pagine è possibile vedere alcuni macchinari utilizzati per il taglio del legno.

Il rischio del rumore: materiali e metodi

Il rischio rumore, nel comparto legno, è molto frequente, in quanto i macchinari utilizzati per la lavorazione del legno raggiungono livelli sonori elevati. Prima di iniziare l’indagine, è stata fatta una valutazione preliminare in cui sono stati valutati i seguenti aspetti:

presenza di lavoratori particolarmente sensibili al rumore (minorenni e donne in stato di gravidanza);

interazione tra rumore e sostanze o tossiche (toluene), o potenzialmente tossiche (stirene, etilbenzene);

effetti indiretti sulla salute e sicurezza dei lavoratori derivanti da interazione tra rumore e segnali di avvertimento o di pericolo.

I lavoratori sono stati suddivisi in gruppi omogenei (lavorazione meccanica del legno, verniciatura e montaggio) e sono state effettuate le misurazioni su tutti i lavoratori addetti alla lavorazione vera e propria del legno. Per le misurazioni è stato utilizzato il Fonometro integratore SOLO 01 DB (Figura 10), calibrando lo strumento, effettuando sia misure personali che di centro ambiente, per valutare l’esposizione al rumore di fondo. Sono state individuate le varie sorgenti sonore e la loro posizione all’interno del locale. Per ogni sorgente sonora sono state effettuate tre misure della durata di 3 minuti ciascuna, ponendo il microfono a circa 10 centimetri dall’orecchio dell’operatore, all’altezza dell’orecchio e con microfono rivolto nella stessa direzione dello sguardo del lavoratore, durante lo svolgimento della lavorazione e seguendo il lavoratore stesso durante gli spostamenti effettuati. Il LAeqTe è stato calcolato nel seguente modo:

Una stima dell’incertezza associata al valore misurato o calcolato di una grandezza, è un elemento essenziale, in quanto rende possibile controllare la ripetibilità di una misura e rende significativo il confronto tra i risultati di misure effettuate da diversi soggetti nelle stesse condizioni di misura.

Vanno calcolate:

incertezza “ambientale”, dovuta all’incompleta campionatura della distribuzione dei livelli sonori;

incertezza “strumentale”;

incertezza sui tempi di esposizione;

incertezza da posizionamento dello strumento.

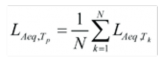

L’incertezza strumentale è riportata nel certificato di taratura SIT del fonometro e nel nostro caso è di 0,5. Anche i tempi di esposizione Te sono generalmente affetti da un’incertezza, di cui va tenuto conto, calcolata nel seguente modo:

U(Ti) =0,04 Ti con un valore minimo di 2,5 minuti. Se si prendono i tempi di esposizione massimi ricorrenti si può porre Ut = 0. L’incertezza sul posizionamento dello strumento è pari a 1. L’incertezza da campionamento (ambientale) è stata calcolata con l’equazione dove s è la deviazione standard, N è il numero di campionamenti, l’ultimo fattore a destra è un fattore di correzione dovuto alla dimensione finita della popolazione da cui viene estratto il campione analizzato. Dal punto di vista pratico, l’ultimo termine di questa formula assume generalmente valori prossimi a 1. L’incertezza sul livello equivalente è calcolata combinando le incertezze di cui sopra secondo la relazione: dove Ua è l’incertezza ambientale, Ul è l’incertezza da posizionamento dello strumento, Us è l’incertezza strumentale.

Il rischio del rumore: calcolo del livello di esposizione personale giornaliero e settimanale e relativa incertezza

I livelli di esposizione al rumore sono stati calcolati ponderando i livelli di LAeq(A) preventivamente misurati nelle varie postazioni di lavoro, con i tempi di permanenza degli operatori nelle medesime posizioni. Di seguito è stato calcolato il livello di esposizione giornaliera [1] e settimanale [2] dove Te è il tempo di esposizione al rumore e T0 è riferito alle 8 ore lavorative (in minuti). L’incertezza sul livello di esposizione personale giornaliero e settimanale può essere ottenuta tramite la legge di propagazione degli errori alle incertezze sui livelli equivalenti e sui tempi di esposizione, calcolando dapprima la componente dovuta ai fattori “ambientali”, Ea(LEX,8h) a cui si aggiunge la componente dovuta ad effetti strumentali, Es, per ottenere l’incertezza complessiva sul LEX,8h. L’indagine è stata condotta in due modi:

sono state individuate le macchine comuni a tutte le ditte, ad esempio la sega a nastro, le varie pialle, ecc.. ed è stato calcolato il livello sonoro medio relativo a tutte le macchine comuni di tutte le ditte, per valutare il livello sonoro medio dei macchinari maggiormente utilizzati;

relativamente ad una ditta, è stato calcolato il livello di esposizione giornaliera (LEX,8h) e settimanale (LEX,W) per i lavoratori addetti alla lavorazione meccanica del legno, assegnando loro una tabella su cui annotare, per i 5 giorni lavorativi, i tempi di esposizione alle varie macchine.

Successivamente sono state anche effettuate le misure dei tempi di esposizione direttamente con l’operatore, per verificare effettivamente i tempi di esposizione, dal momento che, spesso, i lavoratori tendono a sovrastimare il tempo di esposizione ad una macchina. In effetti, dei tempi che ci sono stati forniti dai lavoratori, il 70% è il tempo che effettivamente viene trascorso alle macchine, mentre il restante 30% è il tempo in cui il lavoratore va a prendere il pezzo, accende la macchina o fa una pausa fisiologica.

Il rischio del rumore: risultati e discussione

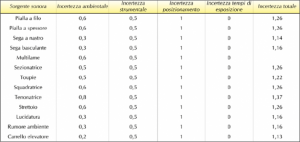

I dati della Tabella 1 sono relativi alle emissioni sonore delle varie macchine utilizzate nella falegnameria dove è stata fatta l’indagine, sia con la tabella data ai lavoratori che con l’operatore. Le macchine maggiormente rumorose sono risultate la sega a nastro, la multilame, la toupie e la sezionatrice, che presentano, considerando un valore medio a seconda del tipo di legno utilizzato e dello spessore dello stesso tra tutte le ditte oggetto di studio, un Leq di 91,4 dB(A) per la sega a nastro, 96,0 dB(A) per la toupie, 95,1 dB(A) la multilame e 91,3 dB(A) per la sezionatrice. Nella Tabella 3 è indicato il livello di esposizione giornaliera (LEX,8h) dei vari operatori, indicando in grassetto la giornata peggiore. Per calcolare il livello di esposizione giornaliera attenuato dall’uso delle cuffie, è stato utilizzato il metodo SNR, ricavando tale parametro dalla scheda tecnica del DPI: SNR= 27. A questo punto è stato calcolato il LAeq attenuato e successivamente il LEX,8h. Nella Tabella 6 sono riportati i valore medi delle misure ottenute sui macchinari di tutte le ditte. I valori sono stati ottenuti facendo varie misure in varie condizioni lavorative: legni diversi, spessori diversi, varie lavorazioni contemporanee

Conclusioni

La maggioranza delle macchine presenti nelle aziende è ancora a comando manuale e con età superiore ai 10 anni. Dalle misure effettuate sui macchinari, è stato visto che i lavoratori addetti alla lavorazione meccanica del legno sono esposti a livelli sonori molto elevati, soprattutto in caso di permanenza prolungata davanti a macchinari quali la sega a nastro, la multilame o la toupie. Nella verniciatura, la rumorosità risulta solitamente inferiore agli 80 dB(A) e pressoché costante. Inoltre, calcolando il livello di esposizione personale al rumore sui lavoratori in una ditta, è stato riscontrato un LEX,8h che varia da un minimo di 85,9 dB(A) fino ad un massimo di 92,1 dB(A). Utilizzando otoprotettori il livello di esposizione giornaliera al rumore scende fino a valori compresi tra 74,5 e 77,5 dB(A), indicando una protezione buona o comunque accettabile. Anche le misure di centro ambiente hanno evidenziato livelli di fondo elevati: nella ditta dove i tempi sono stati misurati direttamente, è stato riscontrato un rumore di fondo inferiore al limite di azione, mentre in tutte le altre ditte si è ottenuto un valore medio di 85,9 dB(A), indice quindi che i lavoratori sono esposti anche ad un rumore ambientale elevato. Inoltre, i livelli sonori delle macchine dipendono anche dal tipo di legno lavorato, dallo spessore del legno e dallo stato di manutenzione della macchina. Alcune macchine emettono un livello sonoro maggiore se lavorano legni duri come il castagno, probabilmente a causa della presenza dei nodi, mentre il livello sonoro è più basso se lavorano il pioppo che, come è noto, in termini di lavorabilità è un legno dolce, anche se, essendo una latifoglie, viene considerato un legno duro. Anche lo stato di usura della macchina influenza il livello sonoro, come l’esempio della sega a nastro evidenziato in Tabella 6, in cui si vede che la macchina emette un rumore maggiore se è datata o comunque se non è stata oggetto di regolare e costante manutenzione. Le macchine automatiche come la calibratrice, in cui è necessario inserire il pezzo di legno all’interno di un’apposita apertura e la lavorazione avviene automaticamente all’interno della macchina stessa, emettono un rumore variabile a seconda dello spessore del legno: uno spessore maggiore; infatti, comporta una maggior apertura e a ciò corrisponde un livello sonoro maggiore. Alcuni lavoratori, oltre che al rumore, sono esposti anche a solventi, quali il toluene, noto per avere effetti ototossici; in questo lavoro, tuttavia, non è stato riscontrato un possibile effetto sinergico a carico del sistema uditivo poiché, in seguito al campionamento di sostanze chimiche, si è riscontrato un livello di concentrazione di toluene inferiore al 50% del TLV. Negli ultimi decenni, nonostante che le condizioni nei luoghi di lavoro siano notevolmente migliorate, in alcuni settori, tra cui quello delle falegnamerie, permangono una serie di rischi di difficile gestione. In primo luogo, è importante tenere presente che queste sono attività inserite in capannoni di vecchia costruzione, in tempi in cui non era ancora prevista una specifica normativa in tema di riduzione del rumore nei luoghi di lavoro; quasi tutte le aziende presentano una tipica pianta rettangolare mentre, come noto, al fine di ridurre il rumore nei luoghi di lavoro, sarebbe auspicabile una disposizione del locale a L o a C, così come sarebbe importante evitare il soffitto a volta perché la riflessione del rumore può comportare un accumulo in particolari aree. In questi casi andrebbe sostituito con un soffitto piano o inclinato, o meglio ancora, una copertura del soffitto a denti di sega. Un altro problema strettamente legato a questo, è l’addensamento delle lavorazioni, che è una delle principali cause degli elevati livelli sonori presenti nei luoghi di lavoro. Al fine di ridurre l’esposizione al rumore dei lavoratori, le misure di protezione collettiva sono prioritarie rispetto alle misure di protezione individuali, separando le attività rumorose da quelle che non lo sono, tramite pareti costituite da materiale fonoassorbente e fonoisolante. Altra soluzione è insonorizzare le macchine, ma anche questa è una soluzione di difficile gestione, poiché ad eccezione di alcune calibratrici che sono completamente isolate e nelle quali la lavorazione del pezzo avviene all’interno della stessa, le macchine utilizzate per il taglio del legno, come nel caso della sega a nastro, non possono essere isolate, dal momento che i pezzi di legno da sottoporre a lavorazione hanno misure varie. La soluzione più frequentemente adottata è l’utilizzo di DPI uditivi, con i quali si ha una buona protezione dal rischio rumore, rispettando il valore limite previsto dal D. Lgs 81/08, ma è bene sempre ricordare che un lavoratore non può tenere sempre per tutta la giornata lavorativa e per tutti i giorni gli otoprotettori, dal momento che in questo modo si può ottenere un effetto opposto; molti lavoratori infatti ritengono che non si possano tenere né le cuffie, né tantomeno inserti auricolari per tutto il giorno, per cui spesso li tolgono, esponendosi agli elevati livelli sonori tipici di questo settore. La soluzione ottimale sarebbe quindi la ristrutturazione generale del luogo di lavoro, così come la sostituzione di macchine vecchie con macchine più nuove, che comportano una minore emissione di rumore, soluzioni che però comportano spese spesso insostenibili. specialmente per le piccole aziende.

Bibliografia

Arcari, C., Bosi, A., Mazzari, M.C., et al., 2010. Linee guida er l’applicazione del D. Lgs. 81/08. Servizio Sanitario Regionale Emilia Romagna, AUSL Piacenza.

Discalzi, G., Accomazzo, V., Banchio M., 2011. Il rumore e le sostanze ototossiche. Lo stato delle conoscenze, e implicazioni operative. G. Ital. Med. Lav. Erg., 33 (3), 126 – 129.

Lubrini, P., 2008. La valutazione dell’esposizione al rumore secondo la UNI EN 9432:2008. Confindustria Bergamo – incontro formativo settembre 2008.

Manuale di buona pratica (Conferenza dei Presidenti delle Regioni e delle Province Autonome e ISPESL), 2004.

Metodologie e interventi tecnici per la riduzione del rumore negli ambienti di lavoro. Revisionato in agosto 2009 alla luce del D. Lgs. 81/08 e del D. Lgs. 106/2009.

Esempio di lavorazione con sega a nastro in non sicurezza

Troncatrice

Squadratrice e Tenonatrice

Toupie e Multilame

Pialla a spessore e Pialla a filo

Fonometro integratore SOLO 01 e lavoratore esposto a rumore

Livelli sonori delle varie macchine utilizzate nella ditta in cui sono state effettuate le misure

Incertezza ambientale, strumentale, da posizionamento dello strumento e sui tempi di esposizione relative ad ogni macchina

Livello di esposizione giornaliera dei lavoratori con l’incertezza

Calcolo del Livello di esposizione settimanale dei lavoratori

Calcolo del livello di esposizione giornaliera (Lex,8h) attenuato con la relativa incertezza

Valori medi delle macchine in varie condizioni di lavoro

Parametri statistici principali dei livelli sonori dei macchinari nelle varie ditte