La levigatura dei manufatti sagomati e dei bordi richiede procedure e macchine particolari

LEVIGATURA TRIDIMENSIONALE

La tecnica di levigatura di sedie, poltrone, lettini, tavoli e dei manufatti sagomati in genere, ha avuto negli ultimi anni un lento sviluppo, a causa delle notevoli difficoltà nell’automazione dei processi di lavorazione dei pezzi.

Molti anni di esperienza e di studio sulla levigatura dei supporti con geometria tridimensionale, hanno sempre messo in evidenza che la tecnica e la metodologia da utilizzare per ottenere un risultato adeguato alle esigenze industriali, in termini di qualità finale e di rapidità, è ancora quella manuale, levigando gli elementi smontati dei vari manufatti, con una molteplicità di piccole macchine di carteggiatura molto originali (a nastro, rotative, a rullo, a tampone, a piani ecc.), munite di tele abrasive con grane adeguate: si può dire che attualmente circa il 98% delle industrie specializzate nella lavorazione di pezzi tridimensionali leviga con gli elementi costruttivi smontati, usando macchine manuali munite di tele abrasive di grana oscillante da 60 a 220, studiate e adattate alle varie superfici dei supporti:

– sagome arrotondate e quadrate;

– sagome piatte lisce e a spigoli vivi;

– sagome curve e semicurve, con diversi gradi di inclinazione;

– sedili, spalliere e gusci ecc. semicurvi e curvi, con diversi gradi di inclinazione.

Tutti i diversi tipi di elementi così levigati vengono montati nei reparti di falegnameria senza essere più levigati, salvo qualche ritocco a mano finale, per poi essere verniciati.

I vari cicli di verniciatura prevedono, dopo l’applicazione del fondo, la levigatura manuale con macchine rotative a tampone, a superficie piana,munite di carte abrasive spaziate di grana oscillante da 220 a 360.

I supporti utilizzati per i manufatti tridimensionali sono costituiti da legni duri e compatti come il faggio (il più utilizzato), il rovere, il frassino, il noce ecc.

BORDI E CORNICI

La tecnica di levigatura dei manufatti sagomati e in particolare di cornici, bordi, profili ecc., ha avuto negli ultimi anni un costante e notevole sviluppo, sempre più sollecitato dalle esigenze di produttività e qualità dei fabbricanti di mobili e dei suoi accessori.

Oltre 40 anni di studio e di esperienze sulla levigatura di superfici piane e non, hanno dimostrato che la metodologia da applicare per ottenere il miglior risultato produttivo, è quella che prevede l’utilizzo di macchine con levigatura a nastri, a mole, a spazzole o che combinano gruppi a nastro con gruppi a mola e a spazzole.

La lavorazione a nastro serve a “spianare” il supporto grezzo, mentre la lavorazione a mola serve a renderlo liscio, con un effetto di pagliettatura. Infine la lavorazione a spazzola serve per tutte quelle sagome complesse, che presentano un livello di difficoltà tale da non essere realizzabile con gruppi a nastro o a mola.

Esamineremo contemporaneamente i gruppi operatori che equipaggiano la “levigatrice per bordi” e quelli che vengono utilizzati sulla “levigatrice per profili”, in quanto, salvo qualche piccola peculiarità, sono sostanzialmente uguali.

I GRUPPI OPERATORI

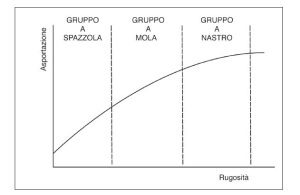

L’utilizzo dei vari utensili può essere variamente combinato per ottenere gradi di finitura diversi, per cui il risultato dell’azione di un nastro potrà avvicinarsi a quello di una mola e viceversa e l’azione di una mola potrà avvicinarsi a quella di una spazzola.

Le macchine vengono quindi costruite utilizzando differenti combinazioni tra mole, nastri e spazzole, per cui l’effetto finale ed il livello di asportazione sarà diverso per i tre utensili (figura 1). La curva è valida in linea generale, anche se in alcuni casi, con particolari materiali, si possono ottenere effetti diversi.

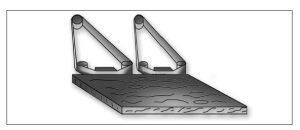

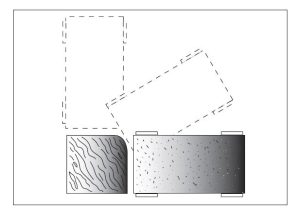

I gruppi per la levigatura di manufatti sagomati e piani, grezzi o verniciati, possono essere orientati al fine di poter operare indifferentemente sulla parte verticale (bordi di pannelli o fianchi verticali di una cornice), sulla parte orizzontale (parte piana o sagomata superiore di una cornice) o su qualsiasi altra parte, in funzione della difficoltà del profilo da levigare (figura 2).

Gruppo operatore a nastro

La lavorazione a nastro serve, come si è detto, a spianare il supporto grezzo. Il nastro ha uno spessore ben definito ed una struttura compatta costante, quindi appoggiandosi per mezzo di un pattino alla ridotta superficie del profilo, riesce ad effettuare la spianatura.

I nastri possono essere di diverse grane, a seconda del tipo di lavorazione e del livello di finitura richiesto. Sul mercato sono diffusi oltre 15 tipi di nastri, con funzioni e dimensioni particolari, adatti per la levigatura di profili e bordi grezzi.

Se vogliamo sgrossare, utilizzeremo dei nastri con grana compresa tra 30 e 180, mentre grane superiori verranno utilizzate per la finitura (220-500). Quando si richiedono finiture speculari, può essere necessaria una superfinitura con grane finissime (500-1000).

Il supporto dell’abrasivo può essere di carta o di tela, più o meno spessa e più o meno flessibile ed elastica; per le grane più fini (superiori) della 600 si utilizzano nastri di carta.

Esistono inoltre i nastri “beartex”, che assomigliano molto ad una paglietta e permettono un livello particolare di finitura.

Le caratteristiche principali delle levigatrici a nastro sono le seguenti:

– elevato sviluppo del nastro, per ottenere una migliore e maggiore durata di lavoro;

– presenza di soffiatori per la pulizia ed il raffreddamento del nastro;

– presenza di sistemi sicurezza in caso di rottura accidentale del nastro

– presenza di eventuali automatismi temporizzati per l’ingresso dei pezzi, che consentono

di posizionare il gruppo operatore sul pezzo solo quando effettivamente questo gli passerà sotto (il dispositivo serve ad impedire che il nastro abrasivo aggredisca troppo il pezzo nella testa e nella coda).

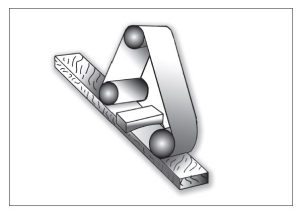

Il pattino

Il pattino, chiamato anche tampone, è l’elemento piatto o adeguatamente sagomato, che preme il nastro e lo fa avvicinare al pezzo da levigare (figura 3). La sua struttura è intercambiabile, con attacco rapido, e può essere principalmente di tre tipi:

– in feltro, con un’azione che si avvicina a quella di una mano, effettuando cioè una pressione morbida, che “cede” con l’utilizzo e quindi si consuma e va ripristinato;

– in metallo, più preciso, che non “cede” ed è quindi adatto per tutti i casi in cui si vuole ottenere una spianatura decisa; i pattini metallici sono provvisti di fori per il passaggio dell’aria compressa, in modo da creare una sorta di cuscinetto d’aria, che permette di mantenere la temperatura del nastro più bassa

– in gomma o legno (con tele grafitate o altri materiali anti attrito), adatti per lavorazioni in cui gli altri due tipi non danno risultati soddisfacenti.

Il pattino si può “sagomare” su una macchina separata ad una testa, per poi riportarlo sulla macchina per la lavorazione. Quasi sempre però i pattini vengono sagomati direttamente sulla macchina nella posizione di lavoro prevista.

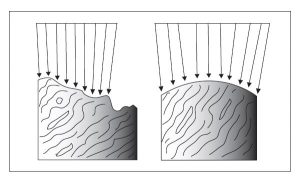

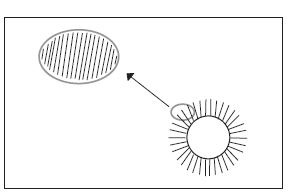

Il “limite” di sagomatura di un pattino è determinato dal nastro abrasivo stesso: il supporto è naturalmente dotato di una certa flessibilità, che ovviamente non può seguire curvature esageratamente accentuate o dislivelli elevati in uno spazio esiguo (figura 4).

Il rullo

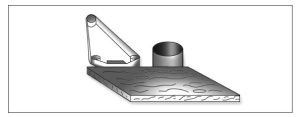

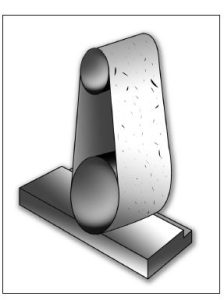

Il rullo presenta una configurazione del tutto similare a quella impiegata sulle levigatrici per pannelli ed è comunque utilizzabile unicamente sulle superfici piane (pertanto non sagomate), dove si rendono necessarie asportazioni importanti di materiale o spianature (figura 5).

È di conseguenza difficilmente impiegabile nelle levigatrici per bordi, in quanto le superfici piane (con bordi diritti) sono per lo più rivestite con materiali di nobilitazione, quali impiallacciatura, carta, PVC, che necessitano unicamente di levigatura per finitura, facilmente ottenibile con l’impiego di un pattino.

Il suo utilizzo è limitato alle levigatrici per profili, nelle versioni utili alla levigatura di profili per l’edilizia, quali i coprifili e gli stipiti delle porte; la lavorazione di questi componenti presenta notevoli similitudini con quella delle superfici piane delle porte, sia come livello di finitura, sia per la necessità del successivo accostamento.

Le variabili di composizione del rullo sono notevolmente ridotte, in quanto le caratteristiche costruttive delle levigatrici per profili non consentono l’applicazione di rulli di grande diametro; inoltre è da escludere l’impiego del rullo per la calibratura.

La struttura del rullo è fissa, normalmente azionabile elettronicamente per ottenere il contatto di levigatura.

Il rullo è sempre rivestito in gomma, con scanalature elicoidali, di durezza adeguata in funzione della lavorazione, per cui: avrà una gomma decisamente morbida per superfici che presentano spigoli laterali arrotondati; sarà dotato di rivestimento gommato leggermente più duro in caso di spigoli laterali vivi, per ottenere una leggera spianatura; sarà consigliabile l’applicazione di un sistema di variazione della velocità di levigatura, per compensare l’evidente minore flessibilità di questo elemento levigatore.

Il rivestimento gommato di questo rullo levigatore presenta la necessità di una più frequente rettifica della superficie gommata, rispetto al rullo impiegato sulle levigatrici per pannelli, in virtù della superficie di contatto molto stretta ed in considerazione del fatto che il profilo transita sempre nella stessa posizione.

Gruppo operatore con mola

La mola esegue una levigatura più morbida, lappata, taglia le fibre lavorando su una tangente e quindi su una superficie di lavoro di pochi millimetri quadrati (figura 6).

Il suo è un lavoro superficiale, di lisciatura. Assomiglia in un certo senso ad una paglietta, la quale è in grado di eliminare le rigature superficiali e i cosiddetti “peli” del legno, che si formano a seguito di una lavorazione a nastro e che diventano particolarmente visibili quando si andrà a verniciare.

La mola serve molto per “l’occhio”, cioè per raccordare visivamente le diverse superfici ed è nata soprattutto per la levigatura delle vernici in profili molto sagomati; infatti è molto più sagomabile del nastro e riesce a mantenere la forma del profilo, consumandosi poco alla volta. Ciò consente anche di non avere problemi di “impastatura”, in quanto l’abrasivo si rigenera continuamente.

È disponibile una vasta gamma di mole, dalle più dure a quelle più morbide, che possiamo così distinguere:

– mole in gomma o espanso a cui, dopo la sagomatura, vengono applicate delle piccole strisce di tela abrasiva;

– mole in resine espanse con abrasivo incorporato;

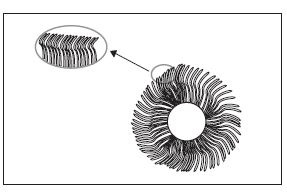

– mole in panno abrasivo (tessuto non tessuto) avvolto o a lamelle poste radialmente (più soffici) o con tele abrasive inserite (circa una decina di modelli).

Le mole sono utilizzate essenzialmente in due modi:

– mole dure, adatte alla levigatura di legni grezzi o duri, ed anche per la sgrossatura del legno verniciato (poliesterini, fondi acrilici UV e poliacrilici);

– mole morbide e soffici, utilizzate per legni teneri o per lavorazioni più soffici, come le cornici per quadri, o per la pagliettatura delle vernici di preparazione (fondi poliuretanici e acrilici).

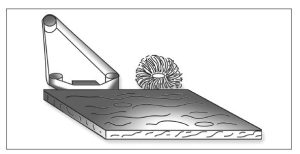

La mola si può “sagomare” su una macchina separata ad una testa, per poi riportarla sulla macchina per la lavorazione; spesso però vengono sagomate direttamente sulla macchina nella posizione di lavoro prevista.

È frequente sagomare le mole direttamente sulla macchina, nella posizione di lavoro prevista (figura 7).

I gruppi a mola possono essere equipaggiati con i seguenti dispositivi, che ne migliorano la operatività.

Automatismo di recupero dell’usura

Durante il lavoro la mola si consuma poco alla volta, mantenendo sempre la stessa profilatura. Per ottimizzare il rendimento ed avere una riduzione dei costi, è fondamentale utilizzare un gruppo operatore dotato di un sistema di recupero automatico del consumo, che rende possibile un adeguamento frequente, sempre preciso e costante, della pressione di lavoro della mola sul pezzo.

Entrata a tempo

Con questo dispositivo la mola andrà a posizionarsi sul pezzo da levigare solo quando effettivamente le passerà sotto, impedendo l’eccessiva aggressione del pezzo in testa e in coda.

La mola abrasiva lavora su una tangente di 2-5 mm, si consuma seguendo le imperfezioni del supporto e spiana i pezzi facendo un lavoro esclusivamente superficiale.

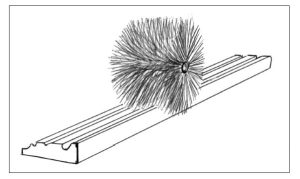

Gruppo operatore con spazzola

Quando si devono levigare dei pezzi estremamente sagomati, dal profilo tridimensionale, sulla cui superficie non sono impiegabili né gruppi operatori a nastro e nemmeno mole abrasive, si possono utilizzare esclusivamente delle teste levigatrici a spazzole (figura 8).

La flessibilità dell’abrasivo e delle spazzole utilizzate, nonché la loro lunghezza, permette un adattamento differenziato al pezzo da lavorare.

La grande quantità di forme e la necessità di dovere ottenere levigature più o meno aggressive, implica l’utilizzo di una grande varietà di prodotti abrasivi quali:

– lamelle di nastro abrasivo (figura 9);

– filamenti di abrasivo composto da nylon contenente graniglia abrasiva (figura 10);

– tamburi abrasivi composti da lamelle di nastro abrasivo, intervallati da filamenti che hanno lo scopo di irrigidire le lamelle (figura 11).

Per ottenere un livello di finitura lucida, dopo la levigatura è necessaria una spazzolatura

e lucidatura meccanica, una tecnica di lavorazione che si applica su supporti verniciati con poliesteri di tipo paraffinato e non, redox oppure UV, poliuretanici molto resistenti e acrilici UV.

Questa operazione, chiamata anche “lucidatura meccanica della pellicola di poliestere insaturo paraffinato pigmentato per superfici piane e stondate”, si effettua con spazzole in feltro e “polish”.

La brillantatura, infine, avviene con spazzoloni di feltro molto morbidi, singoli o multipli, e si esplica in due fasi. Nella prima fase di lucidatura si utilizzano creme abrasive liquide, o pani di cera solida, di tipo sgrassante, mentre nella seconda fase si impiegano gli stessi materiali di tipo lucidante.

Le fasi di lucidatura meccanica perfezionano la levigatura e portano definitivamente la superficie di poliestere a gradi di brillantezza prossimi a quelli del cristallo.

Prima dell’imballaggio si procede con un’ultima brillantatura meccanica con “polish”, per mezzo di spugne di espanso eccezionalmente morbide.

APPLICAZIONI SU PROFILI GREZZI

I materiali legnosi utilizzati per la produzione di profili, cornici, bordi ecc. possono essere suddivisi nelle seguenti categorie:

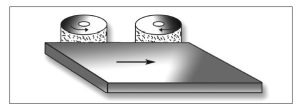

– legni duri e compatti (faggio, rovere, frassino, noce ecc), che non pongono problemi nella lavorazione, che deve essere però particolarmente energica per sgrossare e finire; due gruppi a nastro sono normalmente sufficienti (figura 12);

– legni teneri e compatti (ramino, obece, samba ecc), che non danno problemi nella lavorazione; sono consigliati un gruppo a nastro e una mola (figura 13);

– legni con profonde venature (pino, abete, larice ecc), che creano problemi, non solo per il fatto che le venature sono alternativamente morbide e dure, ma anche per la presenza della resina, che a seconda del tipo di legno può essere poca (pino Svezia) o eccessiva (sugar-pine) e che creano intasamenti negli abrasivi. Per la lavorazione è più indicato il gruppo a nastro con pattino rigido, con velocità bassa e poca pressione. La mola non è adatta, in quanto non spiana. Una mola lamellare o ad abrasivo molto ventilato è consigliabile dopo un nastro, per togliere definitivamente la peluria che rimane dopo una levigatura a nastro (figura 14);

– MDF, che come gli agglomerati di particelle ben calibrati e compatti, deve essere spianato con un nastro e finito con due mole. Le due mole gireranno in senso contrario, l’una rispetto all’altra, per eliminare completamente il pelo (figura 15);

– truciolare, che come gli agglomerati di particelle grossolane e fini a tre oppure cinque strati, deve essere ben sgrossato, per cui sono sufficienti due nastri;

– impiallacciature, che essendo fogli di legno incollati e pressati su un supporto vario (MDF, truciolare, fibra, plastica ecc.), devono essere spianate con uno o due nastri e finite con una mola, per eliminare i “peli”. Normalmente per le cornici ei profili che presentano un bordo arrotondato, l’impiallacciatura tenderà a fessurarsi e screpolarsi lungo le vene.