Prendiamo spunto dalla richiesta di un abbonato, per spiegare come acquistare una cabina di verniciatura tenendo conto dei parametri principali che determinano le prestazioni finali. I requisiti di una cabina di verniciatura sulla base della norma EN 12215

Spettabile redazione,

leggendo i vostri articoli sulle cabine di verniciatura, mi sono venuti alcuni dubbi e sono indeciso sull’acquisto da fare. La nostra azienda vernicia finestre per conto terzi, con un impianto in verticale con applicazione a spruzzo automatico; prossimamente intendiamo passare dai prodotti a solvente a quelli a all’acqua e questo implica la sostituzione delle cabine di verniciatura. Il problema è che ogni fornitore spara la sua cifra, ognuno dice le proprie ragioni, miste alle proprie cavolate, e noi ai miracoli non ci crediamo.

Considerando che il prodotto che andremo ad applicare è di qualità elevata, che l’applicazione (unico colore) è di 100-120 micron su legno massello e lamellare, che il consumo dovrebbe essere intorno ai 120 kg/giorno tra fondo e finitura, dalla vostra esperienza qual è la cabina di verniciatura che fa di più al caso nostro?

Lettera firmata

COME SI ACQUISTA UNA CABINA DI VERNICIATURA?

La domanda del nostro abbonato ci viene fatta spesso, per cui riportiamo alcune indicazioni utili per tutte le aziende che devono acquistare una cabina di verniciatura. Ricordiamo che la richiesta di conformità ai requisiti che indichiamo nell’articolo, nel momento in cui viene inviata al fornitore della cabina di verniciatura, diventa una specifica d’acquisto e come tale è vincolante per il costruttore, per cui diventa un obbligo contrattuale, determinante in caso di contenzioso legale. Naturalmente deve essere specificata la richiesta conformità sia nei preventivi, sia nella conferma d’ordine.

I requisiti di una cabina di verniciatura sono indispensabili per valutarne la qualità, ma anche per tutelare sia l’acquirente, sia il fornitore.

CABINA A SECCO O A VELO D’ACQUA?

La prima cosa da fare è identificare i manufatti che devono essere verniciati nella cabina (tipo di materiale e dimensioni), fornendo ai costruttori le schede tecniche e di sicurezza dei prodotti vernicianti che si utilizzano.

In secondo luogo bisogna scegliere tra il sistema di filtrazione a secco o a velo d’acqua, fornendo al costruttore i costi di smaltimento per fanghi e rifiuti solidi, i costi di elettricità e di mano d’opera. In generale, se si usano solo prodotti all’acqua, la soluzione migliore è costituita dalle cabine a secco; infatti usando cabine a velo d’acqua con vernici a solvente, il flocculante che si aggiunge nella vasca è influenzato minimamente dalla natura della vernice, sia essa poliuretanica, nitro o poliestere. Nel caso delle vernici all’acqua, invece, il processo è molto influenzato dalla natura del polimero. Questo significa che la scelta degli additivi per il trattamento deve essere fatta sulla base della vernice utilizzata, previa prova di laboratorio.

Se si cambia la vernice all’acqua, tali prove devono essere ripetute in quanto, con molta probabilità, occorrerà cambiare gli additivi che si utilizzavano con la vernice originaria. Molto spesso poi, il solo prodotto chimico non è sufficiente per un’ottimizzazione del risultato finale, in quanto molto importanti sono sia il sistema impiantistico di depurazione e di recupero dei fanghi, molte volte non adeguati, sia i metodi di trattamento e dosaggio dei prodotti stessi.

Tutte queste problematiche diventano ancora più complesse quando nella vasca della cabina di verniciatura ci si ritrova con residui di vernici all’acqua e a solvente, in miscela perennemente non costante! In questo caso non c’è molto da fare: bisogna sperare di trovare il flocculante buono e farsi fare prove di laboratorio da vari produttori, cercando poi di mantenere nella vasca di raccolta dell’acqua condizioni il più possibile costanti (un’impresa quasi impossibile!).

Per tutti questi motivi la cabina di verniciatura a secco è indubbiamente la soluzione migliore nel caso in cui si utilizzano vernici all’acqua, in quanto si evitano tutte le difficoltà legate alla gestione della cabina di verniciatura a velo d’acqua e in particolare:

– l’aggiunta di additivi (regolatore di PH, coagulante, flocculante, antischiuma, battericida);

– la formazione di rifiuti difficilmente gestibili (filtri sporchi di vernice secca, anziché acqua e fanghi);

– la dipendenza dalla natura della vernice (a parte il fatto che i filtri s’intasano più o meno velocemente, a seconda della loro qualità).

VERIFICARE LE OFFERTE: GARANZIE DI PRESTAZIONE E DI SICUREZZA

I parametri e i requisiti di una cabina di verniciatura da richiedere esplicitamente al fornitore sono i seguenti:

– emissioni di particolato in atmosfera inferiore a 3 mg/m3;

– velocità di aspirazione tra 0.3 e 0.5 m/s;

– nel caso di cabina di verniciatura pressurizzata definire le dimensioni e l’ubicazione del plenum;

– presenza di un “pressostato differenziale”, che rileva il grado di intasamento del filtro, in modo da poterne effettuare la sostituzione a tempo opportuno;

– per le cabine a secco, indicazione della “perdita di carico” dovuta all’accumulo di overspray sul sistema filtrante, oltre la quale la velocità scende al di sotto di 0,3 m/s; si tratta in pratica della resistenza che il filtro oppone al passaggio dell’aria, che si misura in Pascal (Pa) o in millimetri di colonna d’acqua (mm cda; 1mm cda = 1 kgp/m2= 9,81 Pa);

– sempre per le cabine a secco, indicazione della resa dei filtri (quantità di vernice in kg/m2 che un filtro riesce a trattenere prima di esaurirsi);

– conformità degli impianti elettrici alle norme CEI e ATEX;

– conformità alla norma EN 12215.

Forni

Per i locali di essiccazione i parametri e i requisiti da richiedere al fornitore sono questi:

– separazione fisica dalla zona di applicazione;

– conformità alla norma EN 1539.

Carteggiatura

Se la cabina viene utilizzata per fare operazioni di levigatura manuale i requisiti da richiedere al fornitore sono questi:

– emissioni in atmosfera conformi alla vigente normativa (verificare il limite imposto dalla Provincia, in genere 3 mg/m3);

– emissioni in ambiente di lavoro inferiori a 5 mg/m3;

– sistema di filtrazione polveri conforme alle norme regionali vigenti (ad esempio, per la Lombardia, alla “Deliberazione della Giunta Regionale n° 7/13943 del 01/08/2003”).

UN PUNTO FONDAMENTALE: LA VELOCITA’ DELL’ARIA

Anche se si utilizzano solo prodotti vernicianti all’acqua, è necessario che la cabina di verniciatura mantenga la salubrità dell’ambiente di lavoro, sia perché in queste vernici è comunque presente una piccola quantità di solventi, sia perché la parte solida della vernice (l’overspray) deve essere sempre allontanata da chi vernicia.

Tra i requisiti della cabina di verniciatura, uno dei più importanti è la misura teorica della velocità di aspirazione, semplice da calcolare: si misura l’area aspirante (base per altezza della cabina di verniciatura), si divide la portata (in m3/h) per l’area aspirante (in m2), si divide il risultato ottenuto per 3600 e si avrà così la velocità in metri al secondo (ricordiamo che la velocità di aspirazione deve essere compresa nell’intervallo tra 0,3 e 0,5 m/s).

I REQUISITI DI UNA CABINA DI VERNICIATURA: L’IMPORTANZA DEL COLLAUDO

La firma del verbale di collaudo è fondamentale per evitare futuri contenziosi che riguardano i requisiti di una cabina di verniciatura. Devono essere verificati e sottoscritti almeno i seguenti valori:

– polveri emesse in atmosfera (limite 3 mg/m3 );

– velocità dell’aria, misurata almeno in 9 punti diversi sul fronte di aspirazione, conformemente alla norma EN 12215;

– rumorosità, conformemente alla norma EN 12215.

PRESSURIZZAZIONE O COMPENSAZIONE?

Si tratta di soluzioni costruttive che riducono al minimo la presenza di polvere, migliorando anche le condizioni di lavoro degli addetti. In entrambi i casi, la soluzione consiste nel far entrare aria da una parte per riequilibrare quella che esce.

La differenza tra i due sistemi non sta nella quantità di aria inviata nella cabina di verniciatura, bensì nella velocità con cui circola. Il pressurizzatore lavora in leggera sovrappressione, inviando aria filtrata e climatizzata (riscaldata d’inverno e, se necessario, raffreddata d’estate) nell’ambiente di lavoro. E’ caratterizzato da una mandata di aria su una superficie filtrante molto maggiore rispetto al compensatore, ma con una velocità più bassa (0,3 m/s al massimo), in modo da non creare turbolenze e conseguenti movimenti di polvere, che andrebbe poi a ricadere sui pezzi verniciati.

Un pressurizzatore ha una superficie uguale all’area del fronte della cabina di verniciatura.

Come scegliere?

La pressurizzazione costa più della compensazione. Bisogna quindi valutare il tipo di investimento in funzione delle proprie esigenze produttive e del tipo di finitura che si vuole ottenere. Per la verniciatura di serramenti o per l’applicazione dei fondi, ad esempio, un compensatore è più che sufficiente, mentre è sconsigliato per le finiture e per tutte le verniciature di alta qualità.

Si tratta di indicazioni pratiche mutuate dall’esperienza di impiantisti e verniciatori e quindi non sono ancora definibili come “migliori tecniche disponibili”, concetto che è invece legato strettamente all’individuazione di parametri di processo e di progettazione che consentano di misurare le prestazioni tecniche e ambientali di un impianto.

Nel settore della verniciatura tali parametri non sono ancora stati né definiti, né valutati, per cui non esistono dei requisiti minimi applicati dagli operatori del settore. Abbiamo tentato di creare, all’interno dell’UNI (l’ente di unificazione italiano), un progetto di norma che ha preso il nome “U50017112 – Impianti per il trattamento di superfici – Criteri e requisiti per l’ordinazione, la fornitura, il collaudo e la manutenzione – Parte 2: cabine di verniciatura manuali” in cui, nella sezione 9, sono stati riportati i “Requisiti minimi costruttivi”. Questo lavoro avrebbe consentito agli utilizzatori di realizzare facilmente una specifica di acquisto delle cabine di verniciatura, in modo da responsabilizzare sia l’acquirente, sia il venditore. Su queste basi si sarebbe anche potuto costruire un metodo di valutazione delle migliori tecnologie disponibili, ma gli interessi divergenti dei costruttori e la totale assenza delle associazioni di categoria degli utilizzatori dal tavolo normativa ha fatto fallire il progetto.

Va comunque ricordato che, per quanto riguarda la costruzione in sicurezza di una cabina di verniciatura, l’acquirente può richiedere al fornitore che l’impianto sia progettato e realizzato secondo le prescrizioni della norma tecnica armonizzata EN 12215 “Impianti di rivestimento – Cabine a spruzzo per l’applicazione di prodotti vernicianti liquidi organici – Requisiti di sicurezza” che, pur concentrandosi sulla sicurezza dell’impianto, offre ampie garanzie anche in termini di qualità e prestazioni.

EN 12215:2004 – CABINE DI VERNICIATURA A SPRUZZO PER L’APPLICAZIONE DI PRODOTTI VERNICIANTI ORGANICI LIQUIDI – REQUISITI DI SICUREZZA

La norma si applica alle cabine di verniciatura per l’applicazione di prodotti vernicianti liquidi organici e tratta tutti i pericoli significativi, valutati nell’utilizzo e nelle condizioni previste dal fabbricante.

Una cabina di verniciatura è un insieme costituito da differenti componenti tra loro collegati e riuniti all’interno di una struttura parzialmente o totalmente chiusa, delimitata da pareti:

– ventilazione forzata per mezzo di una o più ventole;

– filtro a secco o sistemi di lavaggio ad umido;

– dispositivi di misurazione e di comando;

– impianto di riscaldamento dell’aria di ventilazione;

– dispositivi automatici antincendio;

– dispositivi di allarme; –

apparecchiature elettriche.

Sono escluse dalla norma:

– le aree di spruzzatura (spazi per l’applicazione di prodotti vernicianti liquidi organici che sono limitati soltanto da una parete laterale utilizzata per l’estrazione dell’aria di scarico);

– le cabine di verniciatura combinate (coperte dalla norma EN 13355);

– le pareti che delimitano le cabine di verniciatura, se parti integranti dell’edificio;

– la stanza di lavoro o l’edificio utilizzato per la verniciatura a spruzzo di articoli di grandi dimensioni (per esempio aerei);

– le apparecchiature di spruzzatura utilizzate nelle cabine di verniciatura trattate nelle norme EN 1953, EN 50050 e EN 50176;

– le cabine di verniciatura che sono parte di installazioni complesse.

La norma contiene: l’elenco dei pericoli significativi che necessitano di un’azione volta ad eliminare o ridurre il rischio; i requisiti e/o le misure di sicurezza; le modalità di verifica di tali requisiti e/o misure di sicurezza; le prescrizioni relative alle informazioni per l’uso che il costruttore deve fornire contestualmente all’impianto.

ELENCO DEI PERICOLI SIGNIFICATIVI

Quelli principali sono;

– di natura meccanica, elettrica, termica;

– provocati dal rumore e da sostanze pericolose;

– incendio ed esplosione;

– generati da guasti dovuti a alimentazione di energia o da posture scorrette per la salute.

I REQUISITI DI UNA CABINA DI VERNICIATURA: MISURE DI SICUREZZA

Esempi di requisiti di sicurezza di natura meccanica

Il contatto con parti mobili pericolose deve essere impedito per mezzo di: installazione di ripari distanziatori; dispositivi di protezione; interblocchi idraulici, pneumatici o elettrici.

Le cabine chiuse devono essere progettate in modo che in caso di emergenza l’operatore possa trovare l’uscita in un tempo minimo senza ostacoli od ostruzioni sul suo cammino.

Sono previste specifiche prescrizioni per il numero, la conformazione e la dislocazione delle porte.

Le tubazioni del fluido e i sistemi pressurizzati devono essere conformi ai requisiti della EN 982 ed EN 983.

Gli apparecchi di spruzzatura devono essere conformi alle specifiche stabilite dalla EN 1953.

Scale a pioli, passerelle e passamano in dotazione alle cabine di verniciatura devono essere conformi alle norme EN ISO 14122-2, EN ISO 14122-3 ed EN ISO 14122-4. Prescrizioni specifiche sono previste per grate, pavimentazione, pozzi di lavoro, passerelle ed illuminazione.

Gli apparecchi elettrici devono essere conformi alla EN 60204-1. L’isolamento degli apparecchi elettrici deve essere resistente ai solventi e agli altri fluidi. Gli apparecchi elettrici devono essere protetti contro l’influenza meccanica esterna. Tutte le parti meccaniche conduttive devono essere collegate alla messa a terra.

L’accesso alle zone pericolose in cui è ubicata l’apparecchiatura automatica elettrostatica deve essere impedito durante il funzionamento.

Tutti i sistemi e gli apparecchi rilevanti per la sicurezza devono essere realizzati in modo tale da non poter essere influenzati dall’interazione con i campi elettromagnetici.

Esempi di requisiti di sicurezza e misure contro i pericoli termici

La protezione contro le bruciature da contatto con superfici molto calde facili da raggiungere deve essere garantita per mezzo dell’isolamento o da ripari. Secondo quanto previsto dalla EN 563 ogni superficie calda esposta ad un probabile contatto deve avere una temperatura inferiore a 60 °C. In caso di incendio o di esplosione l’operatore deve essere in grado di uscire rapidamente dalla cabina di verniciatura in condizioni di massima sicurezza.

Esempi di requisiti di sicurezza e misure contro il rumore

La cabina di verniciatura deve essere progettata e costruita in modo che i rischi derivanti dall’emissione di rumore aero-disperso siano ridotti al minimo, tenendo conto del progresso della tecnica e della disponibilità di mezzi per la riduzione del rumore in particolare alla sorgente.

La EN ISO 11688-1 fornisce le informazioni tecniche generali sui regolamenti tecnici e i mezzi per la progettazione di macchinari a basso rumore.

La EN ISO 11688-2 fornisce utili informazioni sui meccanismi di generazione del rumore nel macchinario.

Per quanto riguarda le emissioni acustiche dei compressori d’aria e degli apparecchi di verniciatura, bisogna fare riferimento alla EN 1012-1 e alla EN 1953.

Esempi di requisiti di sicurezza contro le sostanze pericolose

Il contatto con o l’assorbimento delle sostanze pericolose spruzzate deve essere ridotto mediante la ventilazione forzata per quanto possibile Nelle cabine di spruzzatura per l’applicazione manuale, la prevenzione dell’inalazione di nebulizzazioni e vapori di solventi deve essere eseguita riducendo la concentrazione nella zona di lavoro dell’operatore al di sotto dei limiti di esposizione previsti dalla vigente normativa.

Nelle cabine di verniciatura senza operatore, i pericoli di inalazione sussistono soltanto quando l’operatore deve entrare all’interno della cabina di verniciatura per scopi di regolazione, comando o manutenzione. Si devono quindi evitare le fuoriuscite di aria contenente vapori di solventi in quantità o concentrazioni pericolose dalla cabina di verniciatura verso l’ambiente di lavoro circostante.

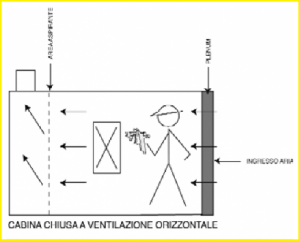

Nelle cabine di verniciatura per l’applicazione manuale, il flusso d’aria deve essere omogeneo e diretto, per assicurare che l’operatore non possa inalare aria contaminata da prodotti vernicianti liquidi organici a livelli pericolosi. In quelle ventilate verticalmente, il flusso d’aria deve essere diretto verso il basso, mentre nelle cabine di verniciatura per applicazioni manuali la velocità dell’aria (a cabina di verniciatura vuota) deve avere i seguenti valori: cabina di verniciatura chiusa o aperta in alto, almeno 0,3 m/s; cabina di verniciatura aperta frontalmente, almeno 0,5 m/s; cabina di verniciatura ventilata verticalmente con pozzo di lavoro, almeno 0,3 m/s.

Velocità dell’aria inferiori a quelle sopra riportate dovrebbero essere accettate se si dimostra che la tutela della salute dell’operatore è garantita (ad esempio, se il prodotto verniciante utilizzato non contiene alcuna sostanza tossica, oppure se le velocità elevate dell’aria sono in contraddizione con i requisiti del processo tecnico di applicazione; in quest’ultimo caso potrebbe essere necessario l’uso di dispositivi di protezione della respirazione).

I sistemi di comando elettronico, monitoraggio e misurazione utilizzati nelle funzioni relative alla sicurezza per evitare la formazione di gas e vapori pericolosi e atmosfere esplosive, devono soddisfare i requisiti della EN 954-1 categoria 3 e della EN 1088.

Quando si utilizzano computer o PLC per le funzioni relative alla sicurezza, tutti i malfunzionamenti devono essere rilevati e produrre un’esclusione di corrente che lasci la cabina di verniciatura in condizioni di sicurezza.

Le cabine di verniciatura devono essere dotate di un dispositivo per rilevare eventuali deterioramenti nel rendimento dell’impianto di ventilazione, per esempio un interruttore della pressione differenziale. Il dispositivo, dotato di allarme acustico e visivo, deve indicare eventuali perdite di prestazione (come quelle causate dall’intasamento dei filtri) al di sotto della velocità specificata per la ventilazione forzata. Il calo di rendimento non deve superare il 10% e la cabina di verniciatura deve essere provvista di un dispositivo che interblocchi la ventilazione forzata e le operazioni di riscaldamento e verniciatura. Il dispositivo di interblocco non deve impedire il funzionamento della ventilazione forzata dopo la normale verniciatura, che deve restare attivo fino a quando l’atmosfera interna è sicura.

I dispositivi di riscaldamento che utilizzano sostanze combustibili devono essere conformi alle norme specifiche EN 746-1, EN 746-2 ed EN 525.

Esempi di requisiti di sicurezza e misure contro l’incendio e l’esplosione

Tutte le cabine di verniciatura in cui si applicano sostanze organiche infiammabili devono essere equipaggiate con un sistema antincendio manuale o automatico. Tutte le cabine di verniciatura automatica devono essere equipaggiate con un dispositivo automatico di segnalazione incendi.

In caso di incendio la ventilazione forzata deve essere arrestata automaticamente, l’alimentazione di prodotto verniciante liquido deve essere interrotta e, dove applicabile, le serrande antincendio devono essere chiuse.

Le cabine di verniciatura automatica in cui si esegue la verniciatura elettrostatica devono essere equipaggiate con un dispositivo antincendio automatico (vedere EN 50176), che deve avere una temperatura inferiore a 60 °C. In caso di incendio o di esplosione l’operatore deve essere in grado di uscire rapidamente dalla cabina di verniciatura in condizioni di massima sicurezza.

Per impedire una rapida propagazione dell’incendio, tutti gli elementi della struttura della cabina di verniciatura e l’equipaggiamento devono essere conformi ai requisiti di prevenzione incendio e di protezione delle macchine descritti nella EN 13478.

Le misure per prevenire il rischio di esplosione devono essere tali da mantenere la concentrazione di sostanze infiammabili al di sotto del LEL, per mezzo della ventilazione forzata, eliminando o riducendo le sorgenti di accensione.

Nelle cabine di verniciatura con operatore, la concentrazione di sostanze infiammabili deve essere limitata ad un valore del 25 % LEL massimo. Nelle cabine di verniciatura senza operatore la concentrazione di sostanze infiammabili deve essere limitata ad un valore del 50 % LEL massimo (da applicare agli impianti di ricircolo dell’aria).

La classificazione in zone pericolose è una parte integrante del concetto di sicurezza per la prevenzione dell’esplosione. Quando i valori della concentrazione di sostanze infiammabili sono al di sotto del 25% del LEL, il volume interno della cabina di verniciatura, incluse le condotte per il ricircolo e lo scarico dell’aria e i volumi esterni entro una distanza di 1 m dalle aperture permanenti, sono classificati come zona 2.

Nel caso in cui i valori della concentrazione di sostanze infiammabili sono compresi tra il 25 % e il 50 % del LEL, il volume interno della cabina di verniciatura, incluse le condotte per il ricircolo e lo scarico dell’aria, è classificato come zona 1.

Se i valori della concentrazione di sostanze infiammabili sono compresi tra il 25 % e il 50 % del LEL, i volumi esterni entro una distanza di 1 m dalle aperture permanenti sono classificati come zona 2.

Infine se la concentrazione calcolata dei solventi infiammabili è uguale o superiore al 25 % del LEL, la cabina di verniciatura deve essere equipaggiata con dispositivi di sfogo per l’esplosione, oppure con un dispositivo di misurazione della concentrazione che arresta l’alimentazione di sostanze infiammabili, se la concentrazione è uguale o superiore al 50 % del LEL.

L’equipaggiamento elettrico installato e situato in zona 1 deve rientrare almeno nella categoria 2 ed essere conforme alle norme EN 60079-0, EN 50015, EN 50016, EN 50017, EN 60079-1, EN 60079-7, EN 50020, EN 60079-18 ed EN 60079-25 nel modo appropriato, mentre quello installato e situato in zona 2 deve rientrare almeno nella categoria 3 ed essere conforme alle norme EN 60079-0 e EN 60079-15. Tutti gli equipaggiamenti non elettrici e i componenti installati e situati in atmosfere potenzialmente esplosive devono essere progettati e realizzati in conformità alla buona pratica di progettazione tecnica e devono essere sottoposti ad una valutazione del pericolo di accensione in conformità a quanto previsto in 5.2 della EN 13463-1:2001 per assicurare la protezione richiesta.

L’equipaggiamento deve soddisfare i requisiti della EN 13463-1 e della EN 13463-5.

Esempi di misure di prevenzione contro l’interruzione dell’alimentazione di energia

Tutte le cabine di verniciatura devono essere dotate di avvertimenti luminosi e luci per le uscite d’emergenza, nonché di sistema automatico antincendio (quando appropriato) e devono soddisfare i requisiti della EN 1838.

Come esempio di requisito di sicurezza e di misura contro le posture scorrette per la salute si può citare il pozzo di lavoro, che deve avere almeno le seguenti dimensioni: profondità 1,4 m; e larghezza 0,8 m.

I REQUISITI DI UNA CABINA DI VERNICIATURA: VERIFICA DELLE MISURE DI SICUREZZA

I requisiti di sicurezza devono essere verificati mediante prove, calcoli, ispezione o altri metodi. La verifica deve essere eseguita prima o durante la messa in servizio.

Alcuni esempi di verifica dei requisiti di sicurezza di natura meccanica

La predisposizione e l’efficienza dei dispositivi di protezione, in conformità alle norme e alle specifiche relative a questo tipo di cabina di verniciatura per l’applicazione di prodotti vernicianti liquidi organici, saranno eseguite verificandone la presenza e il funzionamento.

Alcuni esempi di verifica dei requisiti di sicurezza di natura elettrica

La conformità ai requisiti della EN 60204-1 e della EN 50050 deve essere verificata. Accertarsi che i ripari siano installati, al fine d’impedire l’accesso alle zone pericolose e che i dispositivi di interblocco siano funzionanti.

Controllare che le parti elettriche ed elettroniche siano installate in conformità alle specifiche del fabbricante.

Le funzioni dell’equipaggiamento elettrico devono essere sottoposte a prova, in particolare quelle relative alla sicurezza e alla salvaguardia (vedi punto 19.6 della EN 60204-1:1997).

Alcuni esempi di verifica dei requisiti di sicurezza e/o delle misure di protezione contro i pericoli termici

La verifica di questi requisiti deve essere eseguita misurando le temperature delle superfici che possono essere toccate con un termometro da contatto tarato.

La misurazione dei livelli di pressione delle emissioni acustiche nelle posizioni dell’operatore e del livello di potenza sonora deve essere eseguita in conformità all’appendice C.

Alcuni esempi di verifica dei requisiti di sicurezza di una cabina di verniciatura contro le sostanze pericolose

Per il controllo della direzione del flusso d’aria, bisogna mettere un generatore di fumo nella zona di applicazione della vernice e verificare che tutto il fumo sia estratto dall’apposita apparecchiatura.

La verifica delle velocità dell’aria richieste deve essere eseguita in conformità all’appendice D.

La presenza della funzione e l’etichettatura del dispositivo di sicurezza devono essere verificate mediante esame visivo.

La verifica della conformità dei dispositivi di riscaldamento con norme specifiche deve essere eseguita prima dell’avviamento. Il fabbricante dei generatori d’aria a gas a fiamma diretta deve fornire una dichiarazione di conformità con le prove richieste nella EN 746-2 per il bruciatore.

L’esame visivo e le prove devono essere eseguite per garantire che sia installato un interblocco effettivo tra la ventilazione forzata e l’ingresso del gas nel bruciatore.

Il corretto funzionamento del sistema d’allarme deve essere verificato per assicurare che sia disponibile il tempo sufficiente per permettere all’operatore di uscire dalla cabina di verniciatura prima dell’attivazione del sistema automatico antincendio, se esistente.

Alcuni esempi di verifica dei requisiti di sicurezza e delle misure di protezione contro l’incendio e l’esplosione

Nelle cabine di verniciatura con un operatore si deve verificare la conformità ai requisiti di velocità; in questi casi non è richiesta la misurazione della concentrazione di sostanze infiammabili. Se le velocità elevate dell’aria sono in contraddizione con i requisiti del processo tecnico di applicazione, potrebbe rendersi necessaria la misurazione della concentrazione di sostanze infiammabili.

Nelle cabine di verniciatura senza operatore, la concentrazione di solventi infiammabili espressi in percentuale del LEL (CLEL) deve essere calcolata in conformità all’appendice B.

Le misurazioni devono essere eseguite utilizzando un esplosimetro nelle condizioni d’uso (temperatura, pressione, umidità) specificate dal fabbricante dell’apparecchio. Le misurazioni non devono essere eseguite tra la pistola di spruzzatura e il pezzo o in sua prossimità.

La conformità dell’equipaggiamento elettrico e non elettrico alle categorie richieste per la protezione contro l’accensione deve essere verificata prima della messa in servizio.

Il buon funzionamento dei dispositivi di sicurezza deve essere verificato.

Alcuni esempi di verifica dei requisiti di sicurezza della cabina di verniciatura e misure di prevenzione contro l’interruzione dell’alimentazione dell’energia

La presenza di segnalazioni luminose e dell’illuminazione delle uscite d’emergenza deve essere verificata mediante esame visivo.

I REQUISITI DI UNA CABINA DI VERNICIATURA: INFORMAZIONI PER L’USO

Le informazioni per l’uso devono essere redatte in conformità a quanto previsto al punto 5.5 della EN ISO 12100-2:2003 per il manuale per l’uso, che deve fornire le specifiche per la messa in servizio, l’uso e la manutenzione della cabina di verniciatura e includere, secondo il caso, le informazioni e le istruzioni per la sicurezza dell’utilizzatore per un uso corretto e sicuro della cabina di verniciatura

Alcuni esempi dei contenuti del manuale d’istruzioni

Si deve richiamare l’attenzione dell’utilizzatore sulla scelta del tipo di ventilazione, in base al tipo di pezzo da verniciare, poiché alcuni pezzi causano un flusso di ritorno della vernice verso l’operatore.

Il manuale d’uso deve contenere, almeno, le seguenti indicazioni:

– proibire l’immagazzinamento delle sostanze infiammabili o dei loro contenitori vuoti, oppure di altri materiali che sono stati a contatto con questi prodotti (stracci, carta, ecc.), nella cabina di verniciatura e davanti alle porte;

– vietare l’uso, nella cabina di verniciatura, di prodotti alogenati per la pulizia;

– proibire l’uso, nella cabina di verniciatura, di fiamme vive, oggetti incandescenti, equipaggiamenti o articoli in grado di generare scintille;

– esporre un cartello “Vietato fumare” su tutte le porte d’entrata della cabina di verniciatura, all’interno e all’esterno, oppure sulle pareti esterne della cabina di verniciatura aperta frontalmente;

– raccomandare l’uso di personale qualificato ed autorizzato per eseguire le regolazioni relative alla cabina di verniciatura, per le condizioni d’esercizio conformi alle specifiche del fabbricante;

– situare la posizione di lavoro dell’operatore in atmosfera non contaminata (nel caso di cabine di verniciatura con ventilazione orizzontale);

– utilizzare dispositivi di posizionamento per i pezzi, al fine di mantenere l’operatore in un’atmosfera salubre, se necessario;

– adottare ripari, protezioni e/o altre misure di sicurezza per impedire la caduta del personale nei pozzi;

– mettere l’equipaggiamento antincendio portatile e di dimensione adatta in posizioni sicure e facili da raggiungere;

– definire tipo e quantità massima di solventi infiammabili, contenuti nel prodotto verniciante, applicabili in un’ora;

– fissare limiti di temperatura dell’aria all’interno della cabina di verniciatura durante la fase di applicazione;

– stabilire valori delle emissioni acustiche in conformità all’appendice C;

– prevedere una perdita di carico massima attraverso i filtri (ad acqua, a secco, ecc.).

Il manuale d’uso deve anche dare indicazioni utili all’utilizzatore per l’uso e la manutenzione:

– la ventilazione forzata deve essere mantenuta attiva fino a quando la concentrazione di sostanze pericolose è al di sotto dei limiti di esposizione, per evitare di entrare nella cabina di verniciatura automatica per eventuali operazioni di regolazione, riparazione o manutenzione in condizioni di pericolo (anche durante l’operazione di pulizia con solventi pericolosi);

– l’operatore deve indossare adeguati dispositivi di protezione individuale in tutte quelle situazioni in cui ci sono pericoli per la salute dovuti ad inalazione o al contatto con sostanze o materiali pericolosi.

Il manuale d’uso deve riportare almeno le seguenti istruzioni per la manutenzione preventiva:

– controllare ad intervalli regolari l’intasamento dei filtri e del sistema di scarico, come pure i depositi dei prodotti vernicianti sulle apparecchiature, pareti e pavimenti della cabina di verniciatura;

– controllare ad intervalli regolari la messa a terra della cabina di verniciatura e dei pezzi;

– applicare le precauzioni di sicurezza da adottare nelle fasi non operative se una fiamma libera, un oggetto incandescente, un apparecchio o un articolo in grado di generare scintille viene portato nella cabina di verniciatura per un lavoro di manutenzione (per esempio la pulizia completa della cabina di verniciatura per rimuovere i depositi di vernice);

– seguire le istruzioni precise per la manutenzione dei dispositivi di riscaldamento e particolarmente la periodicità della manutenzione;

– attenersi alle indicazioni sugli intervalli per la sostituzione dei filtri e la pulizia dei condotti di scarico;

– verificare la conformità ai requisiti per il trattamento dell’acqua ed alle istruzioni sull’uso corretto dei prodotti per l’impianto di lavaggio o la regolazione delle serrande.

La manutenzione correttiva può essere eseguita soltanto da persone qualificate, competenti, che si attengono alle specifiche del fabbricante.

Marcatura

Qualunque sia il modello, tra i requisiti della cabina di verniciatura non deve mancare la conformità agli aspetti formali, per cui devono essere riportate in modo indelebile le seguenti informazioni su una targa di identificazione fissa, posta in modo permanente su una delle pareti della cabina:

– nome e indirizzo del fabbricante;

– tipo di cabina di verniciatura;

– anno di fabbricazione, anno di modifica e numero di serie;

– metodo di applicazione della vernice per il quale è progettata la cabina di verniciatura (per esempio: aria compressa, elettrostatica, ecc, di tipo automatico o manuale);

– portata del flusso d’aria in m3/h;

– potenza installata elettrica (in kVA) o altro;

– quantità massima di solvente infiammabile, contenuto nel prodotto verniciante, applicabile in un’ora, con indicazione del LEL come definito in appendice B;

– dimensioni massime dei pezzi da verniciare;

– velocità dell’aria (misurata in base alla presente norma) in m/s.

Appendici

A (NORMATIVA): diagrammi relativi alle zone pericolose d’atmosfera potenzialmente esplosiva.

B (NORMATIVA): determinazione della concentrazione di solventi infiammabili in termini di LEL.

C (NORMATIVA): codice di collaudo per il rumore.

D (NORMATIVA): misurazione delle velocità dell’aria.

E (INFORMATIVA): classificazione del comportamento dei materiali in caso di incendio.

F (INFORMATIVA): riferimento ai limiti di esposizione nazionali.

G (INFORMATIVA): diagrammi relativi alla classificazione delle cabine di verniciatura.

ZA (INFORMATIVA): rapporto tra la norma europea EN 12215 e i requisiti essenziali della Direttiva UE 98/37/CEE.

BIBLIOGRAFIA